Planta Concentradora Pdf 3kz4k

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 2z6p3t

Overview 5o1f4z

& View Planta Concentradora Pdf as PDF for free.

More details 6z3438

- Words: 11,274

- Pages: 62

FACULTAD DE INGENIERÍA

ESCUELA ACADÉMICO PROFESIONAL DE INGENEIERÍA DE MINAS

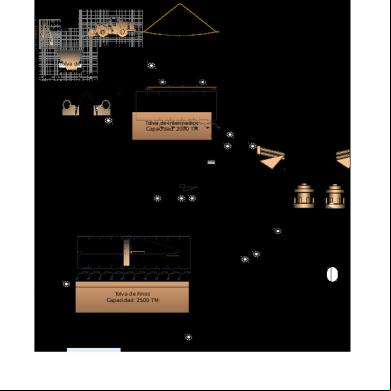

ASIGNATURA: DISEÑO DE PLANTA MINERA DOCENTE

:

VICTOR MANUEL ESCOBEDO OBLITAS INTEGRANTES : • GONZALES MONTALVO GIAN MARCO •

VILCHEZ TELLO, ROSMERY

PLANTA CONCENTRADORA I.

DEFINICIÓN

Se denomina Planta Concentradora a una planta de procesamiento de mineral de cobre que tiene como finalidad su procesamiento en varias etapas hasta obtener Concentrado de este metal. Este Concentrado es luego procesado en fundiciones o plantas químicas para obtener cobre en la forma de barras o lingotes. El objetivo del proceso de concentración es liberar y concentrar las partículas de cobre que se encuentran en forma de sulfuros en las rocas mineralizadas, de manera que pueda continuar a otras etapas del proceso productivo. Generalmente, este proceso se realiza en grandes instalaciones ubicadas en la superficie, formando lo que se conoce como planta, y que se ubican lo más cerca posible de la mina. ¿Qué es una planta concentradora? Es una unidad metalúrgica constituida por una serie de equipos y maquinas instaladas de acuerdo a un diagrama de flujo, donde la mena es alimentada y procesada hasta obtener una o más productos valiosos denominados concentrados y un producto no valioso denominado RELAVE, los minerales no sufren ningún cambio químico. VENTAJAS Transporte menos costoso. Aprovechamiento de minerales pobres. Fundición separada. II.

PROCESOS DESARROLLADOS EN UNA PLANTA CONCENTRADORA

Es una etapa en que mediante aplicación de fuerzas físicas se disminuye el tamaño de las rocas de mineral. Para esto se emplean distintos tipos de equipos, entre los que se encuentran principalmente los de dos tipos: Chancadoras y Molinos.

a. CONMINUCIÓN Desde los primeros años de la aplicación industrial de los procesos de conminación al campo de beneficio de minerales, se pudo constatar la relevancia del consumo de energía específica como parámetro controlante en la reducción de tamaño y granulometría final del producto, para cada etapa de conminación. La conminación o reducción de tamaño de un material, es una etapa importante y normalmente la primera en el procesamiento de minerales. Los objetivos de la conminación pueden ser:

Producir partículas de tamaño y forma adecuadas para su utilización directa. Liberar los materiales valiosos de la ganga de modo que ellos puedan ser concentrados. Aumentar el área superficial disponible para reacción química. El procesos de conminación empieza con el proceso de chancado, para esto el mineral procedente de mina es almacenada en la tolva de gruesos, para luego ser abastecida a los chancadoras. El resultado de la conminación es medido a través de la razón de Reducción: 𝑅𝑟 =

𝑡𝑎𝑚𝑎𝑛𝑜 𝑑𝑒𝑙 𝑎𝑙𝑖𝑚𝑒𝑛𝑡𝑜 𝑡𝑎𝑚𝑎ñ𝑜 𝑑𝑒𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑜

El objetivo de la conminución es la reducción del tamaño de las rocas. Según esto, la primera pregunta que surge es porque la acción no se hace de una sola vez. Es decir, que un equipo tome una roca de mineral y los convierta en fino en una etapa. Desafortunadamente, no se ha podido hasta la fecha desarrollar un equipo eficaz de realizar todo el proceso de chancado de una sola vez, para todos los tipos de materiales. Por esto, en la mayoría de las aplicaciones son necesarias varias etapas de fragmentación y más de un equipo. REDUCCIÓN DE TAMAÑO Se hace necesario manejar y reducir el tamaño de las rocas minerales obtenidas por las siguientes razones: Liberar especies minerales comerciales. Promover reacciones químicas o físicas rápidas. Producir un mineral con características de tamaño deseable. Satisfacer requerimientos de mercado.

Para lograr la propagación de la grieta en la matriz mineral, se puede aplicar una serie de fuerzas mecánicas, con las cuales se logra la desintegración de la roca, como son: El propósito fundamental del proceso de trituración es liberar las partículas valiosas de los materiales heterogéneos y preparar productos finales de un cierto análisis granulométrico con propiedades particulares de superficie específica, que los haga aptos al tratamiento químico que normalmente.

1. Chancado

La voladura, como primera etapa del proceso de conminución de la roca, tiene como misión el pre-acondicionamiento o preparación de esta para su posterior procesamiento, a fin de obtener un producto comercializable, en la forma más económica. El chancado es un proceso que permite disminuir el tamaño de las rocas mineralizadas, utilizando equipos, los cuales, están diseñados para imprimir la fuerza necesaria para lograr la propagación de las grietas en el mineral. Estos equipos se llaman chancadoras los cuales se caracterizan por tratar el mineral proveniente de la mina. Dependiendo de las condiciones operacionales, tamaño de alimentación, capacidad, dureza, etc. siempre existen algunas opciones a evaluar en lo concierne a la selección de una chancadora primaria. Las chancadoras son normalmente dimensionadas a partir del tamaño máximo de alimentación. A cierto tamaño de alimentación, sabiendo su capacidad, podemos seleccionar la máquina adecuada. El dimensionamiento adecuado de cualquier chancadora no es fácil y el gráfico que se muestra es solo una guía Se hace necesario manejar y reducir el tamaño de las rocas minerales obtenidas por las siguientes razones: Liberar especies minerales comerciales. Promover reacciones químicas o físicas rápidas. Producir un mineral con características de tamaño deseable. Satisfacer requerimientos de mercado

Definición de chancado El chancado, es un proceso que permite disminuir el tamaño de las rocas mineralizadas, moliéndolas o triturándolas usando máquinas chancadoras o molinos especiales para este fin. Las rocas en el proceso de extracción, pasan por tres chancadoras, uno primario, luego el secundario y terminan en el terciaria para poder llegar a tener menos de media pulgada. Entre los tipos de chancadoras, está por ejemplo el chancador giratorio: consta de dos superficies con la forma de un cono invertido, una fija y la otra móvil. La que es móvil, gira excéntricamente en un eje que es diferente al de la pieza fija, y al encontrarse ambas superficies, las rocas van siendo trituradas. Otro tipo de chancador corresponde al de mandíbulas, que tal como lo sugiere su nombre, funciona mediante dos superficies que se separan y luego se juntan para triturar, llamadas muelas; una es fija y la otra es móvil - cuando esta última se aleja entonces caen las piedras, y al acercarse son trituradas. Saludos El material extraído pasa por tres tipos de chancadoras (chancador primario, secundario y terciario) hasta llegar a tamaños de menos de ½ pulgada. Factores que determinan el rendimiento de las chancadoras: La eficiencia o rendimiento de las chancadoras primaria, secundaria y terciaria se debe a los siguientes factores:

A la velocidad de alimentación Al tamaño del mineral que se alimenta A la dureza del mineral A la humedad del mineral Al tamaño del mineral que se reduce Al desgaste de los forros

A la potencia de trabajo requerido Al control de operación Insuficiente zona de descarga del triturador Falta de control en la alimentación Controles de automatización

1.1.

Chancado primario

Al decidir entre una chancadora de mandíbula y una giratoria para una aplicación particular el principal factor es el tamaño máximo del mineral que deberá tratar el chancador y la capacidad requerida. Las chancadoras giratorias en general se usan cuando se requiere alta capacidad. Debido a que chancan durante el ciclo completo son más eficientes que las chancadoras de mandíbula. El chancador primario reduce el tamaño máximo de los fragmentos a 8 pulgadas de diámetro. 1.1.1. Chancadora de mandíbulas La trituradora de mandíbula se destina principalmente al uso de la maquinaria de trituración de primer nivel o primaria (trituración gruesa y media), clasificada en el modelo de oscilación sencilla, modelo de oscilación compleja y el modelo de oscilación mixta. La trituradora se clasifica generalmente en el tipo de oscilación compleja y la sencilla, destinándose principalmente a la trituración gruesa y media. En los últimos años, ha aparecido la trituradora de oscilación mixta, destinada a la trituración fina; así como la trituradora fuerte de ferrocromo a microcarbono, que tiene alta intensidad de trituración y alta dureza.

Tipos Hay tres tipos de trituradoras de mandíbulas de acuerdo con el lugar que ha sido fijada la placa móvil: Trituradora tipo Blake, fijada en el punto más alto, por ejemplo en el área de recepción o alimentación; Trituradora tipo Dodge, fijada en el punto más bajo, por ejemplo en el área de descarga; Trituradora tipo Universal u oscilante, fijada en el punto medio del cuerpo de la trituración.

Usos La trituradora de mandíbula es uno de los equipos de trituración más utilizados en la producción industrial y mineral, se aplica principalmente en la trituración gruesa y media de las materias de resistencia a compresión no mayor a 320Mpa, caracterizada por alta relación de reducción, alta producción, granulosidad homogénea, estructura sencilla, funcionamiento fiable, mantenimiento fácil, coste de operación económico, etc. La trituradora de esta serie se aplica principalmente en metalurgia, minas, química, cemento, construcción, material refractario y cerámica, etc.; para su trituración gruesa y media de los minerales y rocas duros. La trituradora de esta serie es más conveniente para triturar los minerales blandos y duros de la resistencia a compresión no mayor a 300Mpa, el tamaño máximo de las materias a triturar no puede exceder lo especificado en la tabla de parámetros técnicos. La trituradora de mandíbula es un equipo de trituración de alto rendimiento y ahorro enérgico desarrollado con toda dedicación integrando las experiencias exitosas de los productos del mismo tipo en el interior y exterior. Materiales a triturar Esta máquina se conviene a la trituración gruesa, media y fina de las diferentes materias de dureza Mohs menos a nivel 7; en la trituración fina se debe elegir la trituradora de mandíbula de trituración fina. Se destina en mayor parte a la trituración de granulosidad media de los diferentes minerales, y materias de gran tamaño de la resistencia a la compresión no mayor a 320Mpa, y se divide en la trituración gruesa y la fina. Los productos de esta serie llevan las especificaciones completas. La trituradora de mandíbula se conviene para a mineral de hierro sulfúrico, mineral fosfático, baritina, celestina, carburo cálcico, coque, caliza, etc.

Características funcionales La trituradora de mandíbula es un equipo de trituración que aparece tempranamente, y se caracteriza por:

Estructura sencilla, firme, funcionamiento fiable y seguro; Poco coste de operación, producción y construcción; Mantenimiento, reparación y uso fácil, función estable, y gran relación de reducción; Tiene profunda cavidad de trituración sin zona muerta, elevando la capacidad de alimentación y la producción; Alta relación de reducción, y granulosidad homogénea de productos; El dispositivo regulador de modo arandela en la salida de materias es fiable, accesible, y de gran alcance de ajuste, aumentando la flexibilidad del equipo; El sistema de lubricación es fiable y seguro, las piezas se cambian con facilidad, y es de poco mantenimiento; Ahorra energía: una máquina unitaria ahorra 15%-30% de energía, ahorrando mayor a una vez; La salida de material dispone gran alcance, pudiendo satisfacer los diferentes requisitos de clientes Es de poco ruido y poco polvo

Características estructurales Está compuesta principalmente de armazón, eje excéntrico, polea grande, volante, mandíbula móvil, placa de protección lateral, placa codo, asiento trasero de paca codo, husillo regulador de holgura, resorte restaurador, mandíbula fija y la móvil, etc.; entre cuales la placa codo también sirve de seguros. Se adopta el acero al manganeso de alta intensidad, fundido y configurado de una vez, disponiendo las ventajas tales como resistencia a fricción y a presión, y larga vida de servicio, etc. Se aplica principalmente a la trituración de las piedras grandes, medias y pequeñas y los objetos correspondientes Capacidad de producción La capacidad de producción de la trituradora depende de las características de las materias a triturar (intensidad, dureza, y composición de granulosidad alimentada, etc.), las funciones de la trituradora y las condiciones de operación (casos de alimentación y dimensión de la salida de materias), etc. 1.2.

Chancado secundario

Las chancadoras secundarias son más livianas que las máquinas primarias, puesto que toman el producto chancado en la etapa primaria como alimentación. El tamaño máximo normalmente será menor de 6 u 8 pulgadas de diámetro. Su propósito es reducir el mineral a un tamaño adecuado para molienda o chancado terciario si es el que el material lo requiere.

Capacidad

de

alimentación

El triturador sólo puede dar buenos resultados si está bien alimentado y si los materiales están bien repartidos en la cámara de trituración. La capacidad de una sola unidad

secundaria, no tiene que coincidir necesariamente con la capacidad de la chancadora primaria; los arreglos adecuados de separación de finos (cedazos), disminuyen la carga que pasa a la chancadora secundaria.

El tamaño del material se reduce a 3 pulgadas. Alimentación El triturador sólo puede dar buenos resultados si está bien alimentado y si los materiales están bien repartidos en la cámara de trituración.

1) SELECCIÓN DE CHANCADORA SECUNDARIA Tamaño de alimentación La abertura radial de recepción de la chancadora giratoria, no debe ser menor que tres veces la abertura de descarga en su posición abierta de la chancadora primaria.

tamaño de producto El número y tamaño de las chancadoras secundarias, dependerá del tamaño de la primaria, las condiciones de descarga, el tipo y las y condiciones

de

la

secundaria

que

se

va

usar.

En la selección de las chancadoras secundarias, hay que tener en cuenta los siguientes factores

2) TIPOS DE CHANCADORAS SECUNDARIAS trituradora

de

eje

vertical

y

apoyo

superior.

Esta trituradora cuenta con una mandíbula fija (2) anular, con sus correspondientes placas de trituración, y una mandíbula móvil (1), en forma de cono, con la base en la parte inferior.

trituradora de martillos de eje vertical.

La trituradora de Martillos de eje Vertical está compuesta por una carcasa, recubierta en su interior por placas de desgaste, en donde se aloja un eje hueco dispuesto en forma vertical que gira a gran velocidad, al cual se encuentra sujeto un rotor.

trituradora

de

eje

vertical

y

apoyo

inferior.

Esta trituradora cuenta con una mandíbula fija (2) y con un cono triturador en forma de hongo (1) que va montado sobre un eje (3) que se encuentra ligeramente inclinado respecto a la vertical. En la parte inferior el eje se apoya sobre una corona (5) la que gira por la acción de motor (8) acoplado a un piñón (6).

El objetivo de la chancadora secundaria es reducir la granulometría desde un rango de 6-10 pulgadas hasta una granulometría de un rango de 2-3 pulgadas. Trituradora de impacto Los productos finales son de forma de cubo, sin tensión y grietas. Puede romper diversos materiales gruesos, medianos y pequeños (granito, caliza, hormigón, etc.) con tamaños de hasta 500 mm y resistencia a la compresión de hasta 350Mpa Usos Son ampliamente utilizadas la trituración mediana y fina en las industrias de mineral, ferrocarril, carretera, energía, cemento, química, construcción, etc. Tales como piedra caliza, clinker, escoria, coque, carbón, etc. El tamaño de partícula se puede ajustar de descarga, con diversas especificaciones de trituración.3 La trituradora de impacto se utiliza generalmente para la trituración gruesa, mediana y fina, de los materiales frágiles de hasta mediana dureza; tales como piedra caliza, carbón, carburo de calcio, cuarzo, dolomita, mineral de sulfuro de hierro, yeso y materias primas químicas. Características funcionales

La boca entrada de alimentación es grande y la cámara de trituración es profunda. Puede machacar los materiales duros y grandes, con menor cantidad de polvo. Es fácil regular el intersticio entre la placa de impacto y el martillo, para controlar la granularidad y la forma de los productos eficientemente.

La máquina es de estructura organizada y confiable. El rotor tiene gran inercia. Los martillos son de acero al cromo, que tienen gran resistencia al desgaste y al impacto. Coeficiente excelente de forma del material triturado. El rotor tiene gran fuerza de impacto. Funcionalidad completa, eficiencia alta, desgaste bajo y beneficio alto. La conexión del conjunto de expansión y la estructura, son simples, de fácil mantenimiento y económico.3 Principios funcionales

La trituradora de impacto se compone principalmente de chasis, rotor, la transmisión del rotor y las placas de impacto. Las trituradoras de impacto son mecánicas, por machacar los materiales usando la energía de impacto. En primer lugar, los materiales entran en la cámara de trituración desde la boca de alimentación. El rotor se rueda a alta velocidad cuando trabaja la máquina. Los materiales serán despedazados por el impacto con el martillo del rotor, y serán tirados a la placa de impacto. Así repite el proceso y los materiales serán machacados repetidamente. Los productos finales serán descargados hasta que corresponden la granularidad necesitada. Para cambiar la granularidad y la forma de los productos finales, se puede ajustar el intersticio entre la placa de impacto y el rotor. 1.3.

Chancado terciario

El termino de chancado terciario, es aplicable a la etapa de chancado que generalmente sigue al chancado secundario. Que toma el producto de la chancadora secundaria y lo reduce a fragmentos de 1/2” 3/8” los cuales se envían a un molino de barras a bolas según sea el caso 1) Selección de las chancadoras terciarias Capacidad Tamaño de alimentación Tamaño de producto

2) Tipos de chancadoras terciarias a) Chancadoras de rodillos Tamaño de la alimentación 0-40 mm Tamaño del producto final 0-15 mm Ventajas Maquina robusta, sencilla y de fácil mantenimiento Dispositivo de seguridad eficaz. Desventajas Necesitan una alimentación uniforme a lo largo de la generatriz del cilindro No son adecuados para materiales duros y/o abrasivos Angulo de pellizco muy pequeño

b) Chancadoras giratorias de cono Las trituradoras giratorias poseen una mandibula fija sujeta a la carcasa y una móvil sujeta al rotor, realizadas en aceros al manganeso de alta resistencia. Cuando la trituradora es alimentada con la descarga de otra trituradora, representa una solución de compromiso entre los costos de mantenimiento y recambio del mismo y la reducción del tamaño del equipo anterior.

2.

Molienda

La molienda es la última etapa del proceso de conminución, en la que las partículas son fracturadas por efecto de las fuerzas de impacto y en menor proporción por fuerzas de fricción y compresión, lo que produce fracturas por estallido, abrasión y crucero, bien sea en medio seco o húmedo. La molienda se realiza en recipientes cilíndricos rotatorios construidos generalmente de acero o de un material resistente al desgaste y en su interior son cargados con cuerpos moledores de libre movimiento, los cuales pueden tener forma de bola o de barra y están construidos de acero, material cerámico y en otros casos, del mismo mineral a moler (molienda autógena), o de mezclas del mineral a moler y otro material (molienda semiautógena).

En la molienda se puede obtener una mayor razón de reducción que en el proceso de trituración, especialmente si se trabaja en medio húmedo, no obstante la forma de aplicación de la carga sobre las partículas y los factores que controlan este proceso limitan su uso a partículas con tamaño inferior al que se puede triturar. El resultado de la molienda es influenciado por: Tamaño del alimento (partículas a moler y medios de molienda). Movimiento de la carga dentro del molino (mecanismo de molienda). Espacios vacíos existentes entre la carga del molino.

Por lo anterior la molienda es un proceso sujeto a las leyes de la probabilidad que tiene una partícula de encontrarse en un punto en el que prevalece un tipo de fuerza en un momento determinado.

2.1.1. FACTORES DE MOLIENDA A pesar de que la energía requerida para la fractura, depende exclusivamente de: Naturaleza de las partículas a moler (dureza, resistencia mecánica, defectos, etc) Tamaño inicial de las partículas a moler Tamaño final de las partículas a moler Medio de molienda (húmedo, seco)

La efectividad con la que esta energía realmente es aplicada sobre las partículas para que se lleve a cabo su fractura depende de: Tamaño del alimento Volumen de la carga Tamaño de los cuerpos moledores.

2.1.2. TAMAÑO DEL ALIMENTO

VOLUMEN DE LA CARGA El volumen de la carga está constituido por la cantidad de partículas alimentadas al molino, cuerpos moledores y agua (cuando la molienda se realiza en húmedo) y de él depende la fracción de energía realmente utilizada en el proceso de molienda, ya que no toda la energía producida por la carga interna del molino se invierte en el proceso de fractura de las partículas. Una buena parte de la energía se disipa en forma de calor y ruido. El volumen de la carga alimentada al molino puede ser determinado o controlado (según sea el caso) mediante las siguientes expresiones

hc: es la distancia entre la parte superior del molino a la parte superior del alimento. dm: es el diámetro del molino

D, d, son el diámetro del molino y el diámetro máximo de los cuerpos de molienda respectivamente. σ, es el % en volumen compacto de los cuerpos moledores µ, es el coeficiente de deslizamiento de los cuerpos moledores en el molino. TAMAÑO MAXIMO DE LOS CUERPOS MOLEDORES El tamaño máximo de los cuerpos de molienda puede ser determinado mediante la siguiente ecuación empírica

DE DONDE: Dm y DM es el diámetro de los cuerpos de molienda y el diámetro interno del molino (m)

d80 alimento (m) K es una cte geométrica de los cuerpos moledores ( 0,46 bolas y 0,69 barras) Wi: es el índice de trabajo (Kw- hor/Ton) ρm, ρS Y ρf es la densidad de los cuerpos moledores, de las partículas a moler y del fluido (Kg/ m3)

2.1.3. ENERGIA REQUERIDA PARA LA MOLIENDA De acuerdo con el postulado de bond el trabajo requerido para fracturar unas partículas desde un d80alimento, hasta un d80 del producto es función del índice de trabajo, como se muestra en la siguiente expresión:

DE DONDE: W EN (KW-HOR/TON) WI (KW-HOR/TON) d80 en µm De la expresión de Bond, se puede deducir que la potencia requerida para fracturar unas partículas de un material dado está definida por:

De donde: W es el trabajo T es la capacidad de molienda T= TONELADAS/HORA Q= m3/hor ρf=Ton/m Además de la energía (trabajo y potencia) que se requiere para fracturar un material determinado, se debe suministrar una energía adicional, con el fin de garantizar la rotación del molino con toda la carga que lleva dentro y para compensar la energía que se disipa en forma de calor y ruido principalmente, por lo que la potencia del motor utilizado para garantizar que este proceso se lleve a cabo depende de: Volumen del molino ( longitud y diámetro)

Masa de la carga Longitud del brazo de torsión Velocidad de rotación

Experimentalmente se ha encontrado que la potencia del motor requerida para la molienda puede ser determinada mediante la siguiente expresión: 2.1.4. Suministro de agua Cuando el mineral y el agua ingresan al molino forman un barro liviano llamado pulpa, que tiene la tendencia de pegarse a las bolas o barras, por otro lado el agua ayuda avanzar la carga molida. Cuando la cantidad de agua es excesiva lava la barras o bolas, y cuando estás caen se golpean entre ellas y no muelen nada. Además el exceso de agua, saca demasiado rápido la carga y no da tiempo a moler, por lo que sale la carga gruesa. Cuando hay poca agua la carga avanza lentamente y la pulpa se vuelve espesa alrededor de las barras o bolas, impidiendo buenos golpes porque la pulpa amortigua dichos golpes.

2.2.

Movimiento de la carga en los molinos.

Una característica distintiva de los molinos rotatorios es el uso de cuerpos de molienda que son grandes y pesados con relación a las partículas de mena pero pequeñas con relación al volumen del molino, y que ocupan menos de la mitad del volumen del molino. Cuando el molino gira, los medios de molienda son elevados en el lado ascendente del molino cayendo en cascada y en catarata sobre la superficie libre de los otros cuerpos, alrededor de una zona muerta donde ocurre poco movimiento hasta el “pie” de la carga del molino.

Se pueden distinguir tres tipos de movimiento de los medios de molienda en un molino rotatorio:

a) Rotación alrededor de su propio eje, b) Caída en cascada, donde los medios bajan rodando por la superficie de los otros cuerpos c) Caída en catarata que corresponde a la caída libre de los medios de molienda sobre el “pie” de la carga.

La magnitud del elevamiento que sufren los medios de molienda depende de la velocidad de rotación del molino y del tipo de revestimiento del molino. A velocidades relativamente bajas, los medios de molienda tienden a rodar hacia el pie del molino y la conminución que ocurre es principalmente abrasiva. Esta caída en cascada produce molienda más fina, con gran producción de polvo y aumento del desgaste del revestimiento. A velocidades mayores los cuerpos de molienda son proyectados sobre la carga para describir una serie de parábolas antes de aterrizar en el “pie” de la carga. Esta caída en catarata produce conminución por impacto y un producto más grueso con menos desgaste del revestimiento.

2.3.

Tipos de molienda

La molienda convencional se realiza en dos etapas, utilizando molino de barras y molino de bolas, respectivamente, aunque en las plantas modernas sólo se utiliza el segundo. En ambos molinos el mineral se mezcla con agua para lograr una molienda homogénea y eficiente. La pulpa obtenida en la molienda es llevada a la etapa siguiente que es la flotación. FUNDAMENTOS DE MOLIENDA 2.3.1. Molienda de barras:

Este equipo tiene en su interior barras de acero que son los elementos de molienda. El molino gira con el material proveniente de la chancadora terciario, que llega continuamente por una correa transportadora. El material se va moliendo por la acción del movimiento de las barras que se encuentran libres y que caen sobre el mineral. El mineral molido continúa el proceso, pasando en línea al molino de bolas. Generalmente empleados para molienda primaria, algo como etapa intermedia entre chancado y molienda.

2.3.2. Molienda de bolas:

Considerada como la molienda fina, en esta etapa el mineral es reducido de tamaño por la acción de bolas de acero denominadas como “medios de molienda”, estas bolas deben ser lo suficientemente grandes para moler a las

partículas más grandes y duras de mineral. Los medios de molienda ocupan aproximadamente el 35% de la capacidad del molino.

3. Rango de aplicación de cada una de las etapas de reducción de tamaños

b. FLOTACION La flotación es un proceso de separación de materias primas de distinto origen que se efectúa desde sus pulpas acuosas por medio de burbujas de gas y a base de sus propiedades hidrofílicas e hidrofóbicas. En general es un proceso de separación. Esta separación puede adoptar diversas formas, como por ejemplo, la flotación colectiva en que se produce la separación de varios componentes en dos grupos, de los cuales el producto noble, el concentrado, contiene por lo menos dos o más componentes y la flotación selectiva o diferencial en que se realiza la separación de compuestos complejos en productos que contienen no más de una especie individualizada. La flotación es uno de los procesos más selectivos para la separación de especies sulfurosas, y de Plomo- zinc y cobre – zinc. La separación de las especies a través del proceso de flotación, se produce gracias a la diferencia en las propiedades fisicoquímicas de la superficie de cada una de ellas La flotación surgió a partir del proceso de separación en medios densos, ya que la dificultad para la obtención de fluido con algunas densidades particulares obligó a la utilización de modificadores de superficie, con el fin de mejorar la selectividad del proceso. Estos modificadores permiten convertir selectivamente en hidrofóbica la especie a separar, de tal forma que ante la presencia de un medio constituido por agua y aire (burbujas), la especie hidrofóbica rechace el agua y se adhiera a las burbujas de aire que ascienden hacia la superficie del líquido. Las burbujas de aire se pegan a las partículas si estas desplazan el agua de su superficie, lo que ocurre cuando tienen un comportamiento hidrofóbico. Siempre y cuando el conjunto de partículas adheridas a las burbujas de aire tenga una densidad global inferior a la del medio de separación, estas podrán viajar junto con las burbujas hacia la superficie, no obstante se requiere que la burbuja tenga la resistencia suficiente para llegar a la superficie sin romperse. Una vez las burbujas de aire alcanzan la superficie, se requiere que se forme una espuma que mantenga retenida las partículas, por que de lo contrario las burbujas se reventarán y las partículas flotadas viajarán de nuevo hacia el fondo de la celda de separación. Por el contrario, las partículas no hidrofóbicas que tengan una densidad superior a la del medio en el que ocurre la separación se hundirán.

ZONAS DE FLOTACION Zona de mezcla.- localizada en el entorno del mecanismo de agitación (A), donde el aire se dispersa en pequeñas burbujas debido a la alta turbulencia que aquí se produce y toman o con las partículas de mineral ya hidrofobizado. Zona de separación.- de movimiento hidrodinámico poco turbulento (B), en donde las burbujas se agrupan unas con otras y drenan partículas indeseables que pudieran haber sido atrapadas o arrastradas. Zona de espuma o concentración.- que es bastante tranquila en relación a las dos primeras C, donde se forma un lecho o colchón de espumas de altura variable y que contienen el mineral valioso en la ley o grado requerible, según el circuito de flotación, por lo tanto, es removida o rebosa de la celda, formando el concentrado respectivo

FASES DE LA FLOTACIÓN Según la definición, el proceso de flotación contempla la presencia de tres fases: sólida, líquida y gaseosa. La fase sólida está representada por las materias a separar. La fase líquida es el agua que debido a sus propiedades específicas constituye un medio ideal para dichas separaciones. Los sólidos y el agua, antes de la aplicación del proceso, se preparan en forma de pulpas que pueden contener desde pocas unidades hasta 40% de sólidos. El gas utilizado en las separaciones es el aire que se inyecta en la pulpa, neumática o mecánicamente, para poder formar las burbujas que son los centros sobre los cuales se adhieren las partículas sólidas. El proceso de flotación está basado sobre las propiedades hidrofílicas e hidrofóbicas de las materias sólidas a separar. Se trata fundamentalmente de un fenómeno de comportamiento de sólidos frente al agua, o sea, de mojabilidad de las materias. Los metales nativos, sulfuros de metales o especies tales como grafito, carbón bituminoso, talco y otros son poco mojables por el agua y se llaman minerales hidrofóbicos. Por otra parte, los minerales que son óxidos, sulfatos, silicatos, carbonatos y otros y que generalmente representan la mayoría de los minerales estériles o ganga son hidrofílicos, o sea, mojables por el agua.

El proceso de flotación se lleva a cabo en celdas de poseen mecanismos de agitación y dispositivos de inclusión de aire a la pulpa o al líquido de separación.

La agitación favorece la separación y suspensión de las partículas, mientras que la inclusión de aire promueve la formación de burbujas. La modificación selectiva de las partículas a separar se obtiene mediante la adición de colectores, depresores y activadores. La estabilidad de las burbujas de aire, necesarias para evitar que estas se destruyan antes de llegar a la superficie del medio de separación, se logra mediante la adición de espumantes. La selectividad en la modificación superficial de las partículas a separar se obtiene mediante la adición de modificadores de pH, lo que favorece que algunos colectores se adhieran fácilmente a las especies más hidrofóbicas. La recuperación de la especie valiosa depende de la cantidad de partículas transportadas a la superficie (flotadas), por lo tanto, la estabilidad y el tamaño de las burbujas de aire que las transporta influyen directamente en la recuperación. La adecuada selección del espumante utilizado para estabilizar las burbujas de aire es uno de los parámetros que controlan la recuperación. En un proceso en el que se produzcan muchas burbujas pequeñas se obtendrá una mayor recuperación, que si se producen burbujas más grandes y en menor cantidad, ya que la recuperación depende del área superficial de las burbujas disponibles para que las partículas se adhieran a ellas. El enriquecimiento que se puede lograr a través de la flotación depende de la selectividad de los reactivos colectores, depresores y activadores. Los reactivos colectores se encargan de convertir la superficie de las partículas en hidrofóbicas, por lo tanto se requiere de la selección de un colector que tenga la capacidad de modificar superficialmente tan sólo las partículas de la especie de interés. Si existen partículas de especies superficialmente afines, que no permiten una selectividad adecuada del colector (como es el caso de la separación de especies sulfurosas), se deben utilizar depresores que interactúen selectivamente sobre una de las especies de tal forma que cuando la partícula que contiene el depresor en su superficie entre en o con el colector este no interactué sobre ella. La actividad de la superficie de una partícula respecto a los reactivos de flotación en el agua, depende de las fuerzas que actúan en su superficie. Las fuerzas de tensión generan un ángulo entre la superficie de la partícula y la superficie de la burbuja, de tal forma que:

Para romper la interfaz partícula - burbuja es necesario aplicar una fuerza, conocida como trabajo de adhesión (W s/a), el cual es igual al trabajo necesario para separar la interfaz sólido aire y producir las interfaz separadas aire – agua y sólido agua, es decir:

El tamaño de las partículas es otro de los parámetros fundamentales en el control de la recuperación: Entre más pequeñas sean las partículas, mayor cantidad de partículas.

Mientras mayor sea el ángulo de o mayor será el trabajo de adhesión entre la partícula y la burbuja y mayor será la elasticidad del sistema ante las fuerzas de rompimiento, por lo tanto la flotabilidad del sistema aumenta con el ángulo de o.

En la figura 2 se da la clasificación de los métodos de separación por adsorción sobre burbujas, donde la flotación es un método de gran utilidad que incluye varias subdivisiones, particularmente, la flotación de minerales constituye un tema altamente especializado. Macroflotación se extraen partículas macroscópicas Microflotación se trata de extraer micropartículas, especialmente microorganismos y coloides. La Flotación de Iones separa iones sin actividad superficial mediante el uso de un tensioactivo que forma un producto insoluble, que se adsorbe en la superficie de una espuma que puede removerse. La Flotación Molecular remueve moléculas sin actividad superficial con el concurso de tensioactivos que dan con los primeros un precipitado. En la Flotación de Precipitados se extrae un precipitado sin ser el agente precipitante un tensioactivo. La Flotación por Coloide Adsorbente es la separación mediante un portador de materiales disueltos que son primero adsorbidos sobre partículas coloidales. La liberación de gas disuelto para hacer flotar partículas sólidas unidas a las burbujas se usa en el tratamiento de aguas servidas. FENOMENOS INVOLUCRADOS

Aún en el caso más simple de la flotación convencional por burbujas, la desagregación del proceso de flotación indica que varios fenómenos están involucrados. Se hace énfasis en los fenómenos interfaciales determinantes y en la hidrodinámica de captura. a. Fenómenos interfaciales Cuando dos fluidos están en o con un sólido, se puede definir la mojabilidad del sólido respecto a cada uno de los fluidos mediante el ángulo de o, lo cual resulta de un equilibrio de fuerzas. En el presente caso los dos fluidos son el aire (A) y el agua (W) ó un aceite (O) y por lo tanto se hablará de mojabilidad hidrófila o hidrófoba

Si el ángulo de o con el agua, definido como lo indica la figura 3 es netamente inferior a 90°, la superficie es hidrófila o hidrofílica; si es netamente mayor que 90°, la superficie es hidrófoba. En este último caso, es el ángulo de o con el aire o con el aceite que es netamente inferior a 90°. Cuando una superficie es hidrófoba las gotas de aceite o las burbujas de aire tienen tendencia a "pegarse", es decir, a adherirse a la superficie sólida. En el caso de la figura 4 es obvio que la probabilidad de despegue o de arranque de una burbuja en un medio agitado es mucho menor si esta burbuja está aplastada sobre la superficie (arriba izq.), que si presenta un gran ángulo de o (arriba der.). Lo mismo ocurre en el caso en que las partículas son más pequeñas que las burbujas. Si la superficie sólida está hidrofobada (abajo izq.), las partículas tienden a penetrar en el interior de la burbuja, resultando así abrigadas de las turbulencias externas que puedan favorecer su despegue de la burbuja, como en el caso de una partícula hidrófila (abajo der.).

b. Fenómenos hidrodinámicos

Los fenómenos hidrodinámicos conciernen principalmente la probabilidad de captura de una partícula hidrofobada por una burbuja; ya que se trata de un proceso un tanto estocástico se puede hablar de probabilidades. La probabilidad de extracción de una partícula resulta de tres factores, que pueden definirse como: - la probabilidad de o o colisión partícula-burbuja - la eficiencia de la colisión o probabilidad de adhesión - la probabilidad de arrastre en la espuma

Es obvio que en los casos prácticos en los cuales la dispersión de partículas de sólido y de burbujas está sometida a una agitación intensa no es posible modelizar los fenómenos sino aproximadamente. De los estudios hechos se pueden extraer los siguientes lineamientos:

Las colisiones se deben a procesos inerciales, de sedimentación o de difusión browniana según que las partículas y burbujas sean grandes, micrométricas o submicrométricas. El caso de la captura de partículas por una burbuja que sube, permite ilustrar las dificultades Sólo las partículas presentes en las líneas de corriente muy vecinas a la burbuja podrán adherirse. Además, es obvio que para una buena probabilidad de colisión se deberá reunir las condiciones de drenaje rápido de la película acuosa entre el sólido y el gas, y darle un tiempo suficiente. Esto puede significar que debe haber poca agitación y que las burbujas deben ser muy pequeñas. Pero por otra parte es obvio que la probabilidad de colisión entre burbuja y partícula es mayor en un medio muy agitado, especialmente si hay efectos inerciales intensos. Si se trata de un proceso de flocoflotación es obvio que una agitación intensa provocará una defloculación de las partículas coloidales aglomeradas, lo que es contraproducente. Cuando la partícula y la burbuja pasan a una distancia que puede considerarse suficientemente pequeña para ser una colisión, existe todavía la etapa de adhesión, que tiene que ver con la probabilidad de que la película líquida se rompe o no durante el "tiempo de colisión". Esto depende de factores ciné- ticos como el drenaje de la película, pero también de factores termodinámicos como los potenciales involucrados y el estado de las superficies.

ASPECTOS TECNOLOGICOS

a. Celda por dispersión de aire

El tipo de celda más clásico es aquel que comprende un recipiente de tipo cilíndrico, a menudo con deflectores en las paredes. Al centro se ubica un sistema de agitación por turbina que produce un movimiento centrífugo de la dispersión sólidolíquido y por lo tanto una baja presión en la vecindad del eje. Un tubo concéntrico o cualquier otro dispositivo permite que el aire este aspirado cerca del centro del recipiente. El aire aspirado pasa a la zona turbulenta y forma burbujas. A menudo el agitador posee un sistema de rotor-estator que funciona a la vez por impacto y por cizallamiento para dividir el aire.

En estos sistemas se obtienen burbujas de tamaños del orden de 0,5 - 2 mm. La zona de espuma puede mantenerse más o menos alta para permitir un drenaje notable del líquido para retornarlo a la celda, o hacia la celda anterior si se trata de un proceso multietapa.

b. Celda de poca agitación

En los casos en que se debe flotar partículas poco densas, aglomerados coloidales frágiles o semejantes, como en los procesos de floco-flotación, las celdas deben diseñarse para promover un o suave con burbujas muy pequeñas.

Las celdas poseen una forma alargada semejante a los sedimentadores o a los deshidratadores, en los cuales la velocidad lineal es muy baja. Cerca de la entrada, o por lo menos en esta zona, se producen las burbujas de aire. El proceso más clásico es el llamado de aire disuelto. Consiste en saturar una corriente de agua (reciclo) con aire bajo presión y hacerlo pasar por un proceso de expansión a través de una boquilla o una válvula de aguja. Así se producen burbujas muy finas del orden de 50-100 µm que dan al líquido un aspecto lechoso, estas burbujas suben lentamente. Existen varios aparatos y procesos de dilución y expansión. Este método es el más empleado en las plantas de clarificación de aguas.

c. Asociación de celdas

Las celdas de flotación poseen un tamaño máximo del orden de 30-50 m3, pero por lo general no exceden 10 m3. En general se agrupan en bancos conteniendo cada uno entre 4 y 15 celdas montadas en serie. En general se distinguen 3 clases de bancos: El primer tipo es el banco de celdas extractoras principales (en inglés rougher). Recibe el alimento y separan la mayoría del mineral enriquecido. El mineral enriquecido se flota nuevamente en un banco de celdas limpiadoras (cleaner), mientras que la ganga se procesa en celdas despojadoras (scavenger). Existen muchos arreglos posibles entre los bancos como lo indica la figura.

c. ESPESAMIENTO Introducción Se denomina espesamiento o espesaje a la operación de separar, mediante el mecanismo de SEDIMENTACIÓN, parte del agua de una suspensión, a modo de obtener por una parte, una pulpa de mayor concentración de sólidos en la descarga y por la otra un flujo de agua clara. Luego a la pulpa resultante se le reduce sucesivamente la cantidad de agua mediante un proceso denominado espesamiento, el que además permite recuperar parte del agua adicionada para su reutilización. Otra parte del agua pasa a constituir lo que se

denomina relaves, los que al no poder ser empleados nuevamente son almacenados en tanques de relaves para su disposición final.

En el espesamiento se comienza la eliminación de la mayor cantidad de agua contenida en las espumas, aquí se incrementa la densidad de la pulpa ESPESAMIENTO DE CONCENTRADOS Esta operación tiene como objetivo espesar las espumas resultantes de la flotación. Esta operación se realiza en los espesadores, que en su modelo tradicional son recipientes de forma cilíndrica con fondo en forma de cono de gran Angulo, para facilitar la descara de la pulpa Sedimentación.Es el acto de asentamiento de partículas sólidas en un medio fluido, bajo la fuerza de la gravedad, centrifuga, magnética o eléctrica. Ósea, es la operación consistente en separar de una suspensión un fluido claro que sobrenada y un lodo bastante denso que contenga una elevada concentración de materias sólidas. En la industria la sedimentación de las suspensiones acuosas es un proceso continuo que se realiza en los llamados espesadores; que son grandes depósitos cilíndricos o rectangulares, recipientes de cono invertido equipados con rastrillos de movimiento lento para el arrastre de los lodos espesados hacia un orificio central de descarga. El producto de la alimentación llega por un canal de alimentación a un recipiente alimentador situado en la parte superior central del tanque. La suspensión precipitada forma un lodo espeso que se descarga por el fondo. El fluido claro fluye hacia los bordes del depósito, es descargados por el rebose sobre el borde periférico.

ESPESADORES Los espesadores son tanques o aparatos que sirven para espesar los concentrados y relaves de la flotación, por el procedimiento de quitarles parte del agua que contiene, es decir el trabajo de los espesadores es mantener en movimiento las pulpas de concentrado y relave, asiéndolos más densos y espesos por la eliminación de cierto porcentaje de agua, el agua clara rebalsa por la parte superior por canales El espesador es un aparato que trabaja en forma continua, tiene un rastrillo que sirve para empujar lentamente, hacia el centro las partículas sólidas que se van asentando en el fondo en forma de barro espeso, a fin de sacarlos por la descarga (cono). Al mismo tiempo los rastrillos evitan que el lodo se endurezca demasiado en el fondo; y si no existieran estos no habría forma de sacarlos o descargarlos

El espesamiento ocurre por sedimentación de las partículas. El tamaño de las partículas tiene que ser evaluado en las operaciones desde molienda, evitando exceso de molienda y de atracción de partículas a fin de obtener buena eficiencia en el desaguado. Las partículas finas tienen bajas velocidades de sedimentación y bajas velocidades de filtración.

PARTES PRINCIPALES DE UN ESPESADOR A. El tanque. Los espesadores esencialmente están constituidos por un tanque cilíndrico sobre una porción de un cono invertido de muy poca profundidad, hay que señalar que los diámetros de estos tanques circulares son mucho más grandes comparados con su altura, el cono en el fondo ayuda al movimiento de los sólidos concentrados hacia el punto de descarga, el área del tanque circular debe ser lo suficientemente grande como para que ninguna partícula sólida salga por el overflow y la altura lo suficiente como para lograr una pulpa a la concentración deseada, de todo esto podemos afirmar que la función principal del tanque es el de proporcionar un tiempo de permanencia para producir una pulpa a la concentración deseada y un líquido claro en el overflow B. El rastrillo. Está formado por un conjunto de varillas de acero y la estructura va unida al eje principal. Su movimiento es lento y gira con el eje, siendo impulsado por un motor eléctrico a través de una catalina y un piñón. El rastrillo sirve para arrimar la carga asentada hacia el centro del tanque, justo sobre el cono de descarga, evitando de esta manera que se asiente demasiado, la pulpa facilitando la descarga asentada del espesador

C. El eje del rastrillo. Sirve de apoyo al rastrillo y comunica el movimiento a éste. D. El recibidor de carga. Es un tanque cilíndrico de poca altura. Sirve para disminuir la velocidad de entrada de la pulpa, dejarla caer suavemente sin producir agitación, está en la parte superior del eje E. El cono de descarga. Se encuentra en el centro del fondo del tanque del espesador, sirve para sacar la carga asentada hacia las bombas de salida de la pulpa, para ser enviada a los filtros o cochas en caso de tratarse de concentrados F. El canal de rebalse. Está colocado alrededor de la parte superior del tanque, sirve para recibir el, agua recuperada, agua limpia y clara. G. El mecanismo de elevación del rastrillo. Sirve para evitar que el rastrillo se plante cuando el espesador está haciendo fuerza. Estos mecanismos pueden ser manuales y/o automáticos, y proporcionan un medio para levantar los rastrillos hacia arriba del o de la pulpa con mayor concentración de sólidos para así reducir la fuerza de movimiento demandada por el mecanismo de movimiento, la operación de levantamiento se puede hacer mientras los rastrillos están girando. H. Mecanismo de movimiento El mecanismo de accionamiento y los espesadores son diseñados de varios tipos dependiendo del tamaño y tipo de soporte de este mecanismo como también del tipo de espesador, su función es la de proporcionar la fuerza de accionamiento (torque) para mover los brazos de los rastrillos y paletas contra la resistencia de los sólidos sedimentados. FUNCIONES DE UNA CELDA DE FLOTACIÓN Mantener todas las partículas en suspensión dentro de las pulpas en forma efectiva, con el fin de prevenir la sedimentación de éstas. Producir una buena aireación, que permita la diseminación de burbujas de aire a través de la celda. Promover las colisiones y adhesiones de partícula- burbuja. Mantener quietud en la pulpa inmediatamente bajo la columna de espuma. Proveer un eficiente transporte de la pulpa alimentada a la celda, del concentrado y del relave. Proveer un mecanismo de control de la altura de la pulpa y de la espuma, la aireación de la pulpa y del grado de agitación.

FUNCIONAMIENTO DE UN ESPESADOR Durante su funcionamiento pueden distinguirse las siguientes zonas

ZONA DE CLASIFICACIÓN, donde se tiene agua clara o con mínima proporción de sólidos que fluye hacia arriba y rebosa por los bordes del espesador ZONA DE SEDIMENTACIÓN, a la cual ingresa la pulpa que se desea espesar a través de un sistema que no produce turbulencia, originando una zona de contenido de sólidos igual al de la alimentación

ZONA DE COMPRESIÓN, denominado así porque los sólidos eliminan parte del agua por compresión para luego ser descargados por la parte central inferior del espesador barridos por el rastrillo instalado axialmente en el estanque

VARIABLES OPERATIVAS DE LOS ESPESADORES Para lograr un buen espesamiento, es necesario: Que la alimentación sea continua y en cantidad adecuada Que el rebose sea lo más limpio posible Que el producto espesado tenga la densidad fijada para enviar al filtro. Si la densidad es muy baja la filtración se realizar en forma deficiente y el espesador podría sobrecargarse Que no debe haber agitación violenta dentro del espesador; si hubiera se levanta parte del material que ya estaba sedimentado, hasta llegar a la superficie rebosando agua sucia conteniendo concentrados valiosos. La agitación violenta se produce debido al uso del aire dentro del tanque, por el cono, cuando este se obstruye. Y también por falta de cedazo en el recibidor de carga, para amortiguar la caída de la espuma alimentada SOBRECARGA EN EL ESPESADOR Se dice que un espesador esta sobrecargado cuando tiene en el interior un exceso de carga que dificulta el movimiento de los rastrillos. En general la sobrecarga ocurre cuando sale menos carga de la que entra. Esto generalmente ocurre en los siguientes casos: Por atoros de tuberías, descarga o de la bomba Mal funcionamiento de la bomba

Evitar sobrecargar los espesadores. Por el cono de descarga, debe salir la misma cantidad de sólidos que está ingresando en las espumas alimentadas al espesador. Si no se cumple esto, el material sedimentado va aumentando y los rastrillos hacen gran esfuerzo para mover este material con el peligro de plantarse el espesador, produciendo una torcedura del eje originado por el excesivo esfuerzo y dañarse el sistema de accionamiento; y no habría donde depositarse el concentrado producido en la flotación obligándose a parar la planta. Por tanto si no es posible descargar la misma cantidad de alimentación por algún motivo muy especial, se debe estar subiendo lentamente el rastrillo manualmente mediante la volante de regulación, u otro sistema de izaje Hay un mecanismo que nos indica, cuándo el espesador está sobrecargado. Cuando hay sobrecarga, el rastrillo hace mucho esfuerzo, este esfuerzo se transmite al eje del espesador y al engranaje haciendo que el gusano empuje entonces el resorte. Primero se ve que la aguja va subiendo y si la sobrecarga aumenta comienza a sonar el timbre. En algunas plantas concentradoras existe además un sistema de juego de luces, que indica que el espesador está sobrecargado. Esto, favorece bastante el control a distancia. También se tiene un dispositivo que indica el % de torque que realiza el rastrillo; por otro lado se puede medir el amperaje del motor eléctrico si sube este es un indicador que el espesador está sobrecargándose En casos de sobrecarga, se recomienda jalar el máximo posible de carga que permitan la bomba y el filtro. Y si la sobrecarga fuera excesiva, se puede levantar un paso los rastrillos y, en último caso descargar el espesador por la válvula de descarga, hacia una cocha

REGULACIÓN DE LA DESCARGA DEL ESPESADOR El concentrado en forma de lodo espeso que se tiene en el fondo del espesador se descarga de la siguiente forma: Se regula la cantidad de carga que se desea descargar abriendo o cerrando la válvula principal del cono. Esta válvula o macho está conectado en una tubería que descarga al cajón de la bomba (Wilfley). Esta bomba se encarga de enviar el lodo al filtro. Sucede a veces que el espesador tiene muy poca carga, y que la descarga sigue muy aguada a pesar de que se ha cerrado un poco el macho en la tubería de descarga del cono. Una descarga muy aguada es perjudicial para la filtración, entonces no podemos enviar a los filtros si no que debemos regresarlo al espesador. Esta operación se llama "poner la bomba en circuito", es decir recircular la carga nuevamente al espesador hasta obtener una densidad adecuada y poder filtrar obteniendo una humedad aceptable

USO DE AGUA Y AIRE EN LA DESCARGA La tubería de descarga del cono debe tener conexiones de aire y agua a presión que permiten enviar aire o agua, ya sea al tanque del espesador o a la tubería de descarga Uso del agua. Se usa solamente cuando la descarga es demasiada espesa en cantidad tal que evite atoros. Cuando la descarga es aguada por ningún motivo dejar abierta la conexión de agua ya que aguaría aún más. Uso del aire. Debe usarse lo menos posible, si es necesario porque crea dificultades, tales como: Descarga aguada, sobrecarga en los rastrillos y agua de rebose muy sucio. El agua y aire se utiliza sobre todo para desatorar la tubería de descarga o el cono del espesador cuando se tiene atoros sobre todo cuando la densidad esta alta

CLASIFICACIÓN DE EQUIPOS Manteniendo la misma forma estructural y los mismos elementos principales, los espesadores pueden ser de tres tipos: Espesadores convencionales. Espesadores de alta densidad Espesadores de alta capacidad.

A. El espesador de alta capacidad Tiene como parte distintiva una bandeja de alimentación muy profunda que descarga el flujo de alimentación bajo el nivel del sedimento. Se ha demostrado que los espesadores de alta capacidad, cuyo tiempo de residencia está en el orden de minutos, en vez de horas como los convencionales, son intrínsecamente inestables y, por lo tanto, difíciles de operar y controlar.

El espesador de alta capacidad utiliza un mezclador tipo multi-impeler de modo que actúe como una cámara de mezclado. Para adicionar la solución de floculantes a este sector se utilizan equipos de dosificación y bombeo

B. El espesador de alta densidad Es un espesador convencional o de alta capacidad, pero de mucho mayor altura. Esta altura adicional permite obtener una gran presión sobre el sedimento que descarga del equipo y, por lo tanto, obtener una concentración de descarga muy grande.

C. El espesador convencional Se caracteriza porque su bandeja de alimentación se encuentra en la parte superior del equipo y, al entrar al espesador, el flujo de alimentación se mezcla con parte del agua recuperada y se diluye a un valor denominado concentración conjugada. Esta suspensión diluida sedimenta a velocidad constante formando un manto de altura variable, para transformarse en sedimento en la parte inferior del equipo.

CUIDADOS CON LA MAQUINARIA En el espesador hay muchas cosas importantes que vigilar, tales como: El buen estado del tanque El sistema de transmisión: motor, reductor, engranaje, gusano, cojinetes, etc. deben estar en constante lubricación Revisar y lubricar el sistema de elevación de rastrillos La malla del recibidor de carga, encargada de amortiguar la caída y descubrir las espumas del concentrado debe estar en buen estado Cono de descarga, válvula, tubería y conexiones Canales o vertederos de rebalse Correcto funcionamiento, limpieza y lubricación de las bombas Limpieza general de la maquinaria y de la sección. d. FILTRADO La filtración es un proceso que separa sólidos de líquidos, usando un medio poroso que retiene el sólido pero permite pasar el líquido. Posibilita esta separación la diferencia de presión que existe entre la alimentación y la cara posterior del medio filtrante.

FILTRADO DE CONCENTRADOS Es la operación de quitar todo lo que se pueda el agua después del espesado, para ello intervienen dos elementos principales: El medio filtrante y la succión por vacío La filtración es una operación, en la que una mezcla heterogénea de un fluido y de las partículas de un sólido se separa en sus componentes, gracias al concurso de un medio filtrante que permite el paso del fluido, pero retiene las partículas del sólido En todos los tipos de filtración, la mezcla o lodo fluye debido a la acción impulsora, como la gravedad, la presión (o el vacío) o la fuerza centrífuga. El medio filtrante retiene y soporta a las partículas sólidas que van formando una torta porosa sobre la que se superponen estratos sucesivos a medida que él líquido va atravesando la torta y el medio filtrante Los filtros se clasifican dé acuerdo con la naturaleza de la fuerza impulsora que provoca la filtración MEDIO FILTRANTE Actúan como soporte del queque. Las capas iniciales del queque proporcionan el verdadero filtro. Se seleccionan, principalmente, por su capacidad para retener los sólidos sin que se presente obstrucción. Deben ser mecánicamente fuertes, resistentes a la corrosión y permeables al flujo del líquido filtrado. Se fabrican en: algodón, lana, lino, nylon, seda, fibra de vidrio, carbón poroso, rayón, cerámicos etc. Las telas de algodón son las más comunes, principalmente por su bajo costo y la existencia de una amplia variedad de tejidos, usándose incluso para filtrar sólidos tan finos como 10 μm.

TIPOS DE FILTRO A. Filtros de vacío

En general su estructura considera un medio filtrante soportado sobre un sistema de drenaje, debajo del cual la presión se reduce al conectar un sistema de vacío. Los filtros pueden ser intermitentes o continuos, siendo estos últimos los de uso más común. Dentro de los filtros de vacío continuos (filtros convencionales) están los filtros de tambor, de disco y los horizontales de banda o correa. Existe también el filtro cerámico, que es similar al de disco pero el vacío es generado gracias al principio de capilaridad. Filtros de vacío: se aplica vacío en la cara posterior del medio filtrante.

a. Filtro de tambor Está compuesto por tambor horizontal giratorio, el cual está parcialmente sumergido en un estanque al que se alimenta la pulpa. El tambor esta envuelto herméticamente en el medio filtrante y gira a bajas velocidades (0,1 - 3 rpm).

Operación filtro de tambor Mientras el tambor gira se aplica vacío desde su interior. El vacío produce la formación del queque, posteriormente, una vez que el queque ya no está en o con la pulpa, se produce el secado. El filtro además permite el lavado del queque (opcional) y limpieza de la tela. La descarga se produce por un cambio pronunciado en la dirección de la tela y fuerza de gravedad (figura), también hay descarga por raspado de la tela.

b. Filtro de disco Es similar a los filtros de tambor. El queque se forma sobre ambos lados de los discos. Los discos están compuestos de secciones, las cuales están conectados al eje horizontal de la máquina y al vacío.

Operación del filtro de discos 1. Los discos giran y al estar en o con la pulpa, captan el sólido (formación del queque) por efecto del vacío. 2. Cuando están en o con la atmósfera se mantiene el vacío (secado del queque). El lavado es opcional. 3. Para la descarga del queque se utiliza soplado de aire y raspadores.

c. Filtros horizontales de banda o correa

Consisten en una superficie sin fin de drenaje hecha de caucho perforado, conectada al vacío, que soporta una banda separada hecha de una tela filtrante apropiada. La pulpa se alimenta por gravedad sobre el filtro y la filtración comienza inmediatamente, por efecto de la presión de la capa de pulpa y el vacío. En estos filtros es posible lavar el queque. En general se utiliza para sólidos gruesos o donde se requiere una alta eficiencia de lavado. Se puede alcanzar humedades más bajas que con los filtros de disco y tambor.

Operación de los filtros horizontales de banda o correa 1. La pulpa se alimenta sobre el filtro y la presión de vacío comienza a remover el líquido generando el queque.

2. El queque ya formado se puede lavar agregando agua mientras se mantiene el vacío.

3. La presión de vacío produce el secado del queque antes de la descarga al final del filtro.

d. Filtros de cerámicos Son filtros de vacío similares a los de discos, que en lugar de tela filtrante utilizan un material cerámico de alúmina sinterizada como medio filtrante. Requieren menor vacío que los filtros de discos, ya que utilizan el principio de la capilaridad.

Operación de los filtros de cerámicos 1. El sólido se adhiere a la placa filtrante por acción capilar, produciéndose así la

formación del queque.

2.

La acción capilar sigue actuando cuando el queque ya no está en o con la pulpa, produciendo el secado del queque.

3. Finalizado el ciclo el filtro se raspa para descargar el queque teniendo cuidado

de dejar una delgada capa de queque remanente para no dañar la superficie del filtro.

B. Filtros de presión La filtración a presión tiene ventajas sobre la filtración al vacío debido a la virtual incompresibilidad de los sólidos. Se caracteriza por el uso de presiones externas, introducidas para forzar al líquido a salir de la pulpa. La presión de trabajo puede llegar a ser tan alta como 16 bar. Los filtros más comunes de este tipo son los de prensa de placas verticales y los de prensa de placas horizontales. La mayoría operan de manera intermitente. Existe también el filtro hiperbárico, que es similar al filtro de disco pero inserto en una cámara presurizada. Se aplica una presión positiva en la alimentación al filtro. a. Filtro de prensa de placas verticales Las placas están montadas verticalmente entre barras laterales, conectadas a un cabezal fijo o alimentador y a un cabezal de cierre, comprimiéndose por medio de un sistema hidráulico. Las placas dejan cámaras entre ellas, están cubiertas de tela filtrante y poseen una superficie de drenaje para evacuar el líquido filtrado.

Operación de los filtros de presión de placas verticales 1. La pulpa se alimenta a presión en las cámaras. El líquido pasa la tela filtrante y drena por la superficie de las placas. 2. El queque se puede lavar agregando agua a través de una de las telas filtrantes. 3. Al dejar de salir líquido, se detiene la filtración y el queque es removido haciendo retroceder el pistón y separando cada una de las placas. Antes de comenzar un nuevo ciclo se lava las telas con agua.

b. Filtro de placas horizontales Tiene múltiples cámaras horizontales, por donde pasa una tela filtrante continua. Cada cámara tiene en su parte superior un diafragma y en su parte inferior un soporte de drenaje.

Operación del filtro de placas horizontales En una posición en que todas las cámaras se juntan entre sí (placas cerradas), se alimenta la pulpa a presión llenando la parte inferior de cada cámara.

Se inyecta agua a presión en la parte superior, sobre el diafragma, presionando a éste sobre la pulpa, ayudando a la filtración y formación del queque.

En la zona inferior, en el espacio evacuado por el líquido de la pulpa ya filtrado, se inyecta aire a presión, el que presiona el diafragma hacia arriba evacuando el agua de la zona superior y secando al queque en la zona inferior, de este mismo modo se puede lavar el queque utilizando agua en vez de aire.

Terminada esta operación, en el filtro se expanden las cámaras, alejándose una de otra (placas abiertas), para luego iniciar el movimiento de la tela filtrante lo que provoca el desprendimiento del queque por los costados del filtro, dejando a éste listo para un nuevo ciclo.

Tienen gran capacidad, generando queques más secos. Son intermitentes, automáticos y ocupan un espacio menor en planta. Son flexibles pues permiten agregar cámaras adicionales. c. Filtros hiperbáricos El equipo consiste en un filtro de discos, de tambor, de banda o cerámico; inmerso en una cámara presurizada, lo que permite aplicar una mayor diferencia de presión que la alcanzable en la filtración de vacío convencional, lo que a su vez permite obtener humedades más bajas (8% y menores) y rendimientos más altos. La descarga del queque constituye generalmente un problema por efecto de la presurización.

Para la determinación del número y tamaño de filtros que se requieren en una cierta aplicación, es necesario considerar los siguientes factores:

Capacidad de tratamiento (peso del sólido seco). Diferencia de presión. Área de la superficie de filtración. Viscosidad del líquido filtrado. Resistencia específica del queque (material filtrado), α. Resistencia del medio filtrante y de las capas iniciales del queque, R. Tiempos de: formación, secado y lavado (cuando corresponda). Permeabilidades relativas al agua y al aire de soplado

FILTROS POR GRAVEDAD Los filtros por gravedad constituyen el tipo más sencillo y antiguo, los filtros de arena están formados por depósitos de fondo perforado llenos de arena porosa, a través de la cuál pasa el fluido en flujo laminar Son muy utilizados en el tratamiento de grandes cantidades de fluidos que solo contienen pequeña porción de materiales sólidos en suspensión como en la purificación de las aguas CUIDADOS EN LA OPERACIÓN DE FILTRADO Para obtener un filtrado correcto, se debe cumplir, que: La torta sea gruesa y seca; para ello hay que alimentar al filtro una pulpa espesada de densidad alta según la indicación del supervisor para el vacío. Si el vacío fuera muy bajo, no habría fuerza suficiente para succionar todo el agua que se debe como consecuencia la torta resultaría muy húmeda El agua succionada debe ser limpio con nada o poco sólidos en suspensión. Se enturbia cuando hay huecos en el paño o lona, cuando los tubos de vacíos están agujereados o están mal ajustados. El funcionamiento de la operación de filtrado se realiza en forma correcta.

Evitar que se plante el filtro, un filtro se planta cuando la pulpa se alimenta al filtro es demasiada diluida y también, cuando la pulpa es demasiada espesa . Además se debe vigilar continuamente:

La densidad del lado que se alimenta El nivel del lodo dentro del tanque Motor y reductor del tambor y los batidores El trabajo de las paletas o rastrillos de agitación El espesar o grosor del cake o torta y humedad remanente La línea de vacío, la línea de presión del soplador Blower Tomas de las válvulas giratorias Lona o paño filtrante (huecos, alambres rotos, etc.) Posición, correcta de las cuchillas raspadoras y su estado Fajas conductoras: Motores, cadena, reductores, fajas, polea Lubricación y limpieza de las bombas de vacío Limpieza, lubricación y seguridad de la maquinaria Limpieza de la sección

FILTRACIÓN DE CONCENTRADOS METÁLICOS DE GRANULOMETRÍA En el proceso de flotación, para obtener mejores recuperaciones de minerales pobres y complejos se requiere de una molienda fina con el fin de permitir la máxima liberación de los minerales contenidos A esto se ha venido a sumar, además, la exigencia cada vez mayor de los compradores de concentrados, que han ido reduciendo los límites de humedad itida, bien por necesidad en su propio proceso, bien por tratarse de concentrados a ser exportados que precisan humedad mínima para su transporte Este punto, del que recientemente se ha comenzado a valorar su importancia, ha llevado a utilizar filtros que aplican una tecnología más importantes que los anteriormente utilizados por vació, en sus variantes de tambor, discos e incluso banda horizontal

III.

BIBLIOGRAFIA

http://mvergara.overblog.es/pages/Capitulo_III_Preparacion_y_Concentracion_de_Minerales3880694.html https://www.youtube.com/watch?v=q5pGd9hI7FA https://www.youtube.com/watch?v=OsxS85gRGFg https://www.youtube.com/watch?v=9OPQWJoxKt8 http://es.slideshare.net/ZathexKaliz/283660387-clase5molienda http://es.slideshare.net/MargaritaPastenOlivares/chancador-de-mandibula http://es.slideshare.net/BrunoVillanueva/30712-materialdeestudiopartei-diap180 http://es.slideshare.net/alejamarinm1/manual-de-trituracion http://www.monografias.com/trabajos-pdf5/manual-espesamiento-y-filtrado/manualespesamiento-y-filtrado.shtml http://es.slideshare.net/claudioelgueta7/equipos-de-espesamiento https://www.youtube.com/watch?v=0UmbGLLgzJA file:///C:/s//s/Parte_V%20(1).pdf file:///C:/s/LENOVO/s/manual-chancado-procesamiento-minerales140301210443-phpapp02.pdf Carlos J. Diaz Mozo

ESCUELA ACADÉMICO PROFESIONAL DE INGENEIERÍA DE MINAS

ASIGNATURA: DISEÑO DE PLANTA MINERA DOCENTE

:

VICTOR MANUEL ESCOBEDO OBLITAS INTEGRANTES : • GONZALES MONTALVO GIAN MARCO •

VILCHEZ TELLO, ROSMERY

PLANTA CONCENTRADORA I.

DEFINICIÓN

Se denomina Planta Concentradora a una planta de procesamiento de mineral de cobre que tiene como finalidad su procesamiento en varias etapas hasta obtener Concentrado de este metal. Este Concentrado es luego procesado en fundiciones o plantas químicas para obtener cobre en la forma de barras o lingotes. El objetivo del proceso de concentración es liberar y concentrar las partículas de cobre que se encuentran en forma de sulfuros en las rocas mineralizadas, de manera que pueda continuar a otras etapas del proceso productivo. Generalmente, este proceso se realiza en grandes instalaciones ubicadas en la superficie, formando lo que se conoce como planta, y que se ubican lo más cerca posible de la mina. ¿Qué es una planta concentradora? Es una unidad metalúrgica constituida por una serie de equipos y maquinas instaladas de acuerdo a un diagrama de flujo, donde la mena es alimentada y procesada hasta obtener una o más productos valiosos denominados concentrados y un producto no valioso denominado RELAVE, los minerales no sufren ningún cambio químico. VENTAJAS Transporte menos costoso. Aprovechamiento de minerales pobres. Fundición separada. II.

PROCESOS DESARROLLADOS EN UNA PLANTA CONCENTRADORA

Es una etapa en que mediante aplicación de fuerzas físicas se disminuye el tamaño de las rocas de mineral. Para esto se emplean distintos tipos de equipos, entre los que se encuentran principalmente los de dos tipos: Chancadoras y Molinos.

a. CONMINUCIÓN Desde los primeros años de la aplicación industrial de los procesos de conminación al campo de beneficio de minerales, se pudo constatar la relevancia del consumo de energía específica como parámetro controlante en la reducción de tamaño y granulometría final del producto, para cada etapa de conminación. La conminación o reducción de tamaño de un material, es una etapa importante y normalmente la primera en el procesamiento de minerales. Los objetivos de la conminación pueden ser:

Producir partículas de tamaño y forma adecuadas para su utilización directa. Liberar los materiales valiosos de la ganga de modo que ellos puedan ser concentrados. Aumentar el área superficial disponible para reacción química. El procesos de conminación empieza con el proceso de chancado, para esto el mineral procedente de mina es almacenada en la tolva de gruesos, para luego ser abastecida a los chancadoras. El resultado de la conminación es medido a través de la razón de Reducción: 𝑅𝑟 =

𝑡𝑎𝑚𝑎𝑛𝑜 𝑑𝑒𝑙 𝑎𝑙𝑖𝑚𝑒𝑛𝑡𝑜 𝑡𝑎𝑚𝑎ñ𝑜 𝑑𝑒𝑙 𝑝𝑟𝑜𝑑𝑢𝑐𝑡𝑜

El objetivo de la conminución es la reducción del tamaño de las rocas. Según esto, la primera pregunta que surge es porque la acción no se hace de una sola vez. Es decir, que un equipo tome una roca de mineral y los convierta en fino en una etapa. Desafortunadamente, no se ha podido hasta la fecha desarrollar un equipo eficaz de realizar todo el proceso de chancado de una sola vez, para todos los tipos de materiales. Por esto, en la mayoría de las aplicaciones son necesarias varias etapas de fragmentación y más de un equipo. REDUCCIÓN DE TAMAÑO Se hace necesario manejar y reducir el tamaño de las rocas minerales obtenidas por las siguientes razones: Liberar especies minerales comerciales. Promover reacciones químicas o físicas rápidas. Producir un mineral con características de tamaño deseable. Satisfacer requerimientos de mercado.

Para lograr la propagación de la grieta en la matriz mineral, se puede aplicar una serie de fuerzas mecánicas, con las cuales se logra la desintegración de la roca, como son: El propósito fundamental del proceso de trituración es liberar las partículas valiosas de los materiales heterogéneos y preparar productos finales de un cierto análisis granulométrico con propiedades particulares de superficie específica, que los haga aptos al tratamiento químico que normalmente.

1. Chancado

La voladura, como primera etapa del proceso de conminución de la roca, tiene como misión el pre-acondicionamiento o preparación de esta para su posterior procesamiento, a fin de obtener un producto comercializable, en la forma más económica. El chancado es un proceso que permite disminuir el tamaño de las rocas mineralizadas, utilizando equipos, los cuales, están diseñados para imprimir la fuerza necesaria para lograr la propagación de las grietas en el mineral. Estos equipos se llaman chancadoras los cuales se caracterizan por tratar el mineral proveniente de la mina. Dependiendo de las condiciones operacionales, tamaño de alimentación, capacidad, dureza, etc. siempre existen algunas opciones a evaluar en lo concierne a la selección de una chancadora primaria. Las chancadoras son normalmente dimensionadas a partir del tamaño máximo de alimentación. A cierto tamaño de alimentación, sabiendo su capacidad, podemos seleccionar la máquina adecuada. El dimensionamiento adecuado de cualquier chancadora no es fácil y el gráfico que se muestra es solo una guía Se hace necesario manejar y reducir el tamaño de las rocas minerales obtenidas por las siguientes razones: Liberar especies minerales comerciales. Promover reacciones químicas o físicas rápidas. Producir un mineral con características de tamaño deseable. Satisfacer requerimientos de mercado

Definición de chancado El chancado, es un proceso que permite disminuir el tamaño de las rocas mineralizadas, moliéndolas o triturándolas usando máquinas chancadoras o molinos especiales para este fin. Las rocas en el proceso de extracción, pasan por tres chancadoras, uno primario, luego el secundario y terminan en el terciaria para poder llegar a tener menos de media pulgada. Entre los tipos de chancadoras, está por ejemplo el chancador giratorio: consta de dos superficies con la forma de un cono invertido, una fija y la otra móvil. La que es móvil, gira excéntricamente en un eje que es diferente al de la pieza fija, y al encontrarse ambas superficies, las rocas van siendo trituradas. Otro tipo de chancador corresponde al de mandíbulas, que tal como lo sugiere su nombre, funciona mediante dos superficies que se separan y luego se juntan para triturar, llamadas muelas; una es fija y la otra es móvil - cuando esta última se aleja entonces caen las piedras, y al acercarse son trituradas. Saludos El material extraído pasa por tres tipos de chancadoras (chancador primario, secundario y terciario) hasta llegar a tamaños de menos de ½ pulgada. Factores que determinan el rendimiento de las chancadoras: La eficiencia o rendimiento de las chancadoras primaria, secundaria y terciaria se debe a los siguientes factores:

A la velocidad de alimentación Al tamaño del mineral que se alimenta A la dureza del mineral A la humedad del mineral Al tamaño del mineral que se reduce Al desgaste de los forros

A la potencia de trabajo requerido Al control de operación Insuficiente zona de descarga del triturador Falta de control en la alimentación Controles de automatización

1.1.

Chancado primario

Al decidir entre una chancadora de mandíbula y una giratoria para una aplicación particular el principal factor es el tamaño máximo del mineral que deberá tratar el chancador y la capacidad requerida. Las chancadoras giratorias en general se usan cuando se requiere alta capacidad. Debido a que chancan durante el ciclo completo son más eficientes que las chancadoras de mandíbula. El chancador primario reduce el tamaño máximo de los fragmentos a 8 pulgadas de diámetro. 1.1.1. Chancadora de mandíbulas La trituradora de mandíbula se destina principalmente al uso de la maquinaria de trituración de primer nivel o primaria (trituración gruesa y media), clasificada en el modelo de oscilación sencilla, modelo de oscilación compleja y el modelo de oscilación mixta. La trituradora se clasifica generalmente en el tipo de oscilación compleja y la sencilla, destinándose principalmente a la trituración gruesa y media. En los últimos años, ha aparecido la trituradora de oscilación mixta, destinada a la trituración fina; así como la trituradora fuerte de ferrocromo a microcarbono, que tiene alta intensidad de trituración y alta dureza.

Tipos Hay tres tipos de trituradoras de mandíbulas de acuerdo con el lugar que ha sido fijada la placa móvil: Trituradora tipo Blake, fijada en el punto más alto, por ejemplo en el área de recepción o alimentación; Trituradora tipo Dodge, fijada en el punto más bajo, por ejemplo en el área de descarga; Trituradora tipo Universal u oscilante, fijada en el punto medio del cuerpo de la trituración.