Informe Planta Concentradora Uni 236051

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 2z6p3t

Overview 5o1f4z

& View Informe Planta Concentradora Uni as PDF for free.

More details 6z3438

- Words: 2,949

- Pages: 23

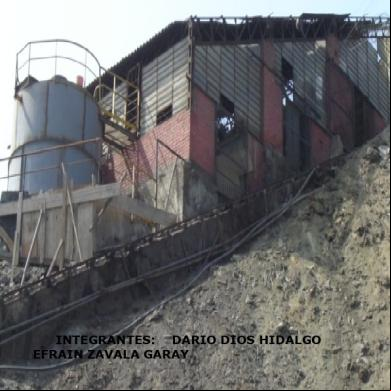

INFORME PLANTA CONCENTRADORA UNI

INTEGRANTES: DARIO DIOS HIDALGO EFRAIN ZAVALA GARAY

UNI 2005

I.

INTRODUCCION La planta concentradora de la Facultad de Ingeniería Geológica, Minera y Metalúrgica de la UNI, tiene como objetivo la aplicación de las técnicas de preparación, procesamiento de minerales a nivel Planta Piloto, y prestando servicios al que la requiera, contando con un mineral y de los medios económicos para cubrir los gastos que este proceso requiera. La planta recibe el mineral, lo tritura y lo lleva a moler para ser tratado por flotación, el concentrado obtenido será recogido de las cochas, para ser comercializada por el dueño del mineral.

En la mayoría de casos, la muestra de cabeza tratada por esta planta son minerales naturales, mixto altamente heterogéneos de especies minerales sólidos.

Se

realizaron

trabajos

de

concentración

de

minerales

polimetálicos de Pb-Ag, Pb-Zn y minerales oxidados de Plomo, buscando obtener la separación diferencial por flotación.

II. OBJETIVO El objetivo de esta práctica es conocer y familiarizarse con los procesos que se llevan a cabo en una planta concentradora.

III.

PARTES DE LA PLANTA CONCENTRADORA DE LA UNI

1. CHANCADORA: Estas máquinas se mueven a velocidad media o baja en la cuales se consume una apreciable proporción de energía produciendo calor y sonido, por lo que se considera que su eficiencia era muy baja respecto a las eficiencias obtenidas en molienda. Mayormente las etapas se agruparan en dos: a. Chancado primario. b. Chancado secundario.

CHANCADO PRIMARIO.- Concierne a reducciones de tamaño desde dimensiones tan grandes como de 60” a productos de 4”. A. Trituradora de Mandíbula:

La reducción de tamaños la realiza con dos mandíbulas (una móvil, otra fija situada en forma divergente). La capacidad

depende, del tamaño de la abertura de

descarga y de la velocidad de la maquina. La velocidad de la mandíbula será mayor en las maquinas de mayor tamaño,

siempre

acercándose

a

la

mandíbula

fija,

provocando la fractura del material contenido entre ellas; y al alejarse la mandíbula móvil, permite que el material triturado prosiga su dirección hacia la abertura más pequeña, hasta el momento en que el material abandona la maquina por la abertura descarga.

123456-

Bastidor Mandibula fija Mandibula movil Toggles Descarga Taco regulador

Característica:

-

Abertura de alimentación.- Toda trituradora se especifica por las dimensiones de su boca de alimentación.

-

Características de las mandíbulas: a.- Pueden ser rectas, formando entre ellas un ángulo de 20º a 27º.

b.- También pueden ser curvas, con el fin de lograr una mayor caída vertical en la parte inferior de modo que la cantidad de trituración sea mayor. c.- La superficie de los forros de las mandíbulas, pueden ser lisas o corrugadas.

-

Características de las piezas principales: a.- Bastidor: Es la parte de la trituradora que sufre fuerzas considerables. b.- Toggles: Esta otra parte es la que sufre altas compresiones y sus extremos son endurecidos para soportar el desgaste. B. Trituradora Giratorias: Estas maquinas reducen tamaños durante el 100% de su tiempo de operación, pero solo en una fracción de volumen

de

su

cavidad

triturante.

En

todas

las

trituradoras giratorias, apoyan el eje de su cono en un crucero ubicado en la parte superior de la trituradora. Este crucero divide en dos la boca de alimentación. Características:

-

Al especificarse, se usan el diámetro del cono “D” o la dimensión de la boca por el diámetro del cono “AxD”.

-

Capacidad de las trituradoras giratorias en operación.

CHANCADO SECUNDARIO Y FINA.- Comprende a la reducción de tamaños desde una alimentación proveniente de la descarga de la chancadora primaria hasta productos que alimentarán las etapas de molienda A. Trituradora Cónica: Mientras que las giratorias son divergentes, las cónicas se disponen en forma paralela. Este mecanismo tiene mayor tiempo

de

retención

en

la

trituradora

y

producen

reducción de tamaño por efectos secundarios.

ESQUEMA DE UNA TRITURADORA GIRATORIA

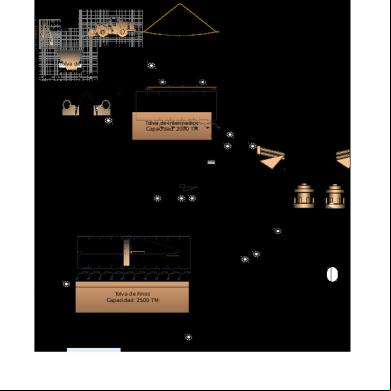

2. TOLVA: Estos proporcionan una capacidad grande de regulación y permitir la alimentación de sólidos a la etapa subsiguiente de

procesamiento a un régimen

de alimentación controlado y

especificado. Esta se compone de dos partes: a.

Sección convergente (en la parte inferior) llamada boquilla.

b.

Sección vertical superior (proporciona la mayor parte del volumen de almacenamiento).

Los problemas principales son:

-

Empaquetamiento o arqueo: Interrupción del flujo ocasionada por el punteo de los materiales a granel sobre la abertura de la boquilla.

-

Formación de tubo: Restricción del flujo, en la cual el flujo queda limitado a un canal vertical que se forma arriba de la abertura de descarga.

-

Segregación de partículas: Al cargar la tolva, las partículas más gruesas tienden a moverse hacia el exterior de la tolva, dando lugar a grandes variaciones en la descarga de la misma.

3. TRANSPORTE DE SÓLIDOS: Se emplean una variedad de métodos. La selección depende de varios factores, incluso de la naturaleza y el tamaño de los sólidos, de la distancia a la que han de moverse los mismos y del cambio de elevación que se requiere. Clasificación:

a. Toboganes:

Placas

planas

que

se

emplean

para

transportarlos, tan solo distancias cortas por flujo de gravedad. b. Mecánicos: -

Transporte de Banda.- Este equipo es el más usado; y presenta una banda sin fin que se mueve sobre una serie de rodillos.

-

Transporte Tornillo.- Es similar al alimentador de tornillo, con excepción de que tiene hélice de paso constante.

-

Transporte de cadena.- Son similares a los transportes de banda, pero tienen cadenas continuas que se sustituyen a las bandas.

4. MOLINO:

Molino de Barras: La molienda es producida por barras que originan frotamiento o impacto sobre el mineral; el cual por su

tamaño en la alimentación que en la descarga, origina que las barras ejerzan una acción de tijeras, produciendo molienda por impacto en las zonas cercanas a la entrada y por fricción en las cercanías de la descarga. Presenta mayor eficiencia que el molino de bolas; debido a que:

-

Mejor o mineral-metal por unidad de área.

-

Requieren menor energía que los molinos de bolas, por operar a velocidades periféricas menores.

Tipos: a. Molinos de descarga por rebalse: La descarga puede tener mayor abertura que la boca de entrada, la cual permite que los finos se desplacen a la descarga evitando la sobremolienda. Sus radios de revolución para estos molinos están por lo general de 20:1. b. Molinos de descarga periférica: Originan productos con mínima producción de finos y radios de reducción del orden 8:1. c. Molinos de descarga periférica central: Producen arenas y son especialmente adecuados para material friable. Los radios de reducción son del orden 1:1.

Molino de Bolas: La acción moledora de este tipo de molinos es ejercida por o entre las bolas y el mineral mediante acción de golpe y frotamiento: los molinos de bolas no tiene relaciones definidas entre su diámetro y su longitud, y estas dimensiones para un determinado requerimiento de molienda dependen de las

características del mineral y de los tamaños del alimento y el producto.

5. CLASIFICADOR: Se caracterizan por dos aspectos:

-

El método de descarga del producto arenoso.

-

El

punto

de

referencia

para

el

movimiento

relativo

agua/partícula. Tipos:

Clasificador Mecánico.- Utilizan medios mecánicos para retirar el producto arenoso del dispositivo.

Clasificador no mecánico.- Se apoyan en cuanto a la descarga de las arenas, en las propiedades del flujo de la corriente de arenas, ayudadas por la fuerza de gravedad o centrifugas.

Clasificador de Sedimentación.- Las partículas de asentamiento más rápido se asientan a través de un cuerpo de agua que se forma fuera de la corriente de alimentación.

Clasificador hidráulico.- La partícula se sienta contra una corriente ascendente de agua suplementaria presión.

HIDROCICLON

CLASIFICADORES MECANICOS DE RASTRILLOS O DE TORNILLO Los clasificadores de este tipo están constituidos por un recipiente rectangular en el cual los sólidos más pesados y los más gruesos se sedimentan, mientras que las partículas ligeras pasan por encima del rebosadero. Las partículas sedimentarías se arrastran por medio de un rastrillo o de un tornillo a lo largo del fondo en pendiente de la cuba o artesa.

La pulpa a la salida del molino lleva el 70% de sólidos. Se diluye al 30% de sólidos del orden del 70% de sólidos y puede ser reciclada a

la cabeza del molino, el rebose superior contiene del 20% al 40% de sólidos.

La velocidad de los rastrillos o del tornillo sin fin puede ser modificada para hacer variar el grado de turbulencia en la zona de clasificación y para agitar las arenas con el fin de desembarazarlas de los finos que podrían tener adheridos.

La velocidad de los rastrillos está comprendidas entre 12 y 30 rpm. La pendiente se regula según la finura deseada. El aparato de rastrillo conviene para una separación superior a 80m, mientras que el aparato de tornillo, cuya

agitación

es más suave, trabajo por

debajo de 100m.

Para las separaciones muy finas o para las grandes producciones se puede añadir al clasificador "una copa". En la copa se clasifican por un rastrillo, las

partículas en suspensión son evacuadas por

desbordamiento periférico. Se prevé una llegada de agua, a la base del aparato cuando se quiere utilizar como deslamador.

La velocidad de los rastrillos es del orden de 2 rpm y el cono que forma la copa es muy limitado.

6. BANCO DE CELDAS:

Los equipos en los cuales se realizan los procesos de flotación se denominan celdas de flotación y son construidos de modo que favorezcan la realización del proceso mediante las siguientes funciones: a.

Mantener en suspensión las partículas de la pulpa que ingresa a la celda de flotación, evitando la segregación de los sólidos por el tamaño o por la densidad.

b.

Formar y diseminar pequeñas burbujas de aire por celda,

los

volúmenes de aire requeridos dependerán del peso de material alimentado.

c.

Promover los choques entre partículas minerales y las burbujas de aire con el fin de que el conjunto mineral - burbujas formando tenga una baja densidad y pueda elevarse desde la pulpa a una zona de espumas las cuales serán removidas de la celda conteniendo el concentrado.

d.

Mantener condiciones de quietud en la columna de espumas para favorecer su estabilidad. También permitir una adecuadas evacuación tanto de relaves como de concentrados, así como la fácil regulación del nivel de pulpa en las celdas de su aereación y del grado de agitación.

Celdas Mecánicas

Se utilizan en forma generalizada en nuestro medio, se caracterizan por tener una agitador

mecánico que mantienen por

tener un agitador mecánico que mantiene la pulpa en suspensión y dispersa al aire dentro de ella. A este tipo pertenecen las celdas.

Agitar, Denver, Morococha en

bancos de flujo abierto o dividido en varios compartimientos. planta concentradora UNI utiliza

La

las máquinas de flotación Denver

cuyo modelo "Sub-A" es ampliamente usado por la versatilidad para modificar circuitos debido a las características de su impulsor que al actuar como succionador no solo produce una autoaereación sino que hace innecesario el uso de bombas para el manipuleo de concentrados y relaves, estas celdas se consideran ideales para etapas de limpieza o separaciones diferenciales.

Celdas Neumáticas: Las maquinas de este tipo no presentan impulsor mecánico: la pulpa es agitada por aire comprimido.

-

Flotación por aire disuelto: Implica la disolución de aire o gas en el liquido estando a baja presión, seguida de la precipitación de burbujas sobre las partículas finas al regresar a la presión atmosférica.

-

Flotación a vacío: Se satura el líquido con aire a la presión atmosférica, y luego se aplica vacío para lograr el mismo resultado descrito anteriormente.

-

Electro flotación: Se generan burbujas de gas por electrólisis.

BANCOS DE FLOTACION

FLUJO LIBRE O ABIERTO

BANCO DIVIDIDO EN COMPARTIMIENTOS

Circuitos de Flotación Los circuitos de flotación están constituidos de varias etapas, ya que no es posible recuperar el mineral valioso y eliminar el estéril en forma simultánea en un solo paso.

Los circuitos de flotación puede ser abiertos o cerrados y tienen las siguiente etapas: a.

Etapa Rougher.- O etapa de flotación de desbaste es aquellas que recupera una alta proporción de las partículas valiosas aún a

costa

de

la

selectividad,

utilizando

las

mayores

concentraciones de reactivos colectores y/o depresores del circuito, velocidades altas de agitación y baja altura de la zona de espumas. El concentrado rougher no es un producto final (salvo en la recuperación de carbones) y

deberá pasar a las

etapas de limpieza.

b.

Etapa de Limpieza.-

Que tienen

como

concentrados de alta ley según a costa de

finalidad obtener una baja en la

recuperación, en estas etapas para hacer más selectivo el proceso, se requieren bajo porcentaje de sólidos en las pulpas de flotación, menores velocidad de agitación, mayor altura de la

zona de espumas y principalmente menor

concentración de

reactivos colectores que en la etapa rougher. limpieza

Los relaves de

generalmente no son descartados regresan para su

tratamiento en esta etapa.

c.

Etapa Scavenger.- Se recuperan la mayor cantidad de valioso posible su relave será un descarte final mientras su concentrado deberá

retornar

generalmente

a

la

etapa

rougher

para

incrementar su ley.

Compuesto químico en la flotación La presencia de los compuestos químicos en la flotación en las cantidades y cualidades adecuadas es un factor

absolutamente

indispensables de esta operación. Por eso mismo, el conocimiento de sus funciones y el modo en que las realizan es un requisito indispensable para el control adecuado de la flotación.

Los compuestos químicos se emplean en la flotación con dos objetivos principales: •

Comunicar a determinar

especies minerales de una pulpa

propiedades que le permitan adherirse a burbujas de gas.

•

Dotar a las películas de estas burbujas de estabilidad.

Estas dos funciones de flotación están profundamente afectadas por la naturaleza química de los reactivos, la cual, a su vez, está determinada por la clase y disposición de los átomos de éstos.

Por

tanto la relación de las características de los compuestos

químicos

usados y los empleados en la flotación exige un estudio cuidadoso. En el caso de la planta

concentradora de la UNI se usa sulfato de

cobre (Cu SO4) Xantato, acondicionadores y colectores. 7. ESPESADOR: En estos equipos se realiza la sedimentación, teniendo como modelo tradicional recipientes de forma cilíndrica con fondo en forma de cono de gran ángulo. Se distinguen las siguientes fases:

-

Zona de clasificación: Donde se tiene agua clara o con mínima proporción de sólidos que fluye hacia arriba y rebosa por los bordes del espesador.

-

Zona de sedimentación: Donde ingresa la pulpa que se desea espesar a través de un sistema que no produce turbulencia, originando una zona de contenido de sólidos igual al de la alimentación.

-

Zona de transición: La pulpa se encuentra en condición intermedia entre la sedimentación y la compresión.

-

Zona de compresión: Ahí los sólidos eliminan parte del agua por compresión para luego ser descargados por la parte central inferior

del

espesador

barridos

por

el

rastrillo

axialmente en el tanque. CORTE TRANSVERSAL DE UN ESPESADOR

instalado

alimentacion Rebose feedwell

Zona de clasificacion Zona de sedimentacion Zona de transicion Zona de compresion

Rastrillo

Descarga

MESA DE SACUDIDAS Las mesas de sacudidas son unos aparatos constituidos por una superficie plana ligeramente inclinada con relación a la horizontal, provista de estrías.

Un mecanismo imprime

unas sacudidas

asimétricas y longitudes.

La mesa es alimentada en sus partes superiores, por una tolva o caja de alimentación. El agua de lavado se distribuye sobre toda su longitud, proporcionando una capa o películas que se desliza según las

pendientes transversal. Las regletas o canaletas forman por tanto una especie de presas o topes y trampas para los granos mientras que los granos ligeros

tienen tendencia

pesados,

a saltar en cada

obstáculo. Los granos pesados dispuestos entre los canales avanzan lateralmente

como consecuencias de las sacudidas asimétricas

imprimidas a la bandeja.

Las "estrías" tienen sobre todo un papel de estratificación de los granos por acción conjunta de:

a.

La sacudidas, que provoca

un esponjamiento de la capa de

granos en el espacio entre los canales del estriado y el descenso de los granos densos hasta la superficie de la mesa.

b.

El agua de lavado que arrastra los granos ligeros que forman la capa superior de los granos depositados.

Las sacudidas tienen un doble papel: permiten de una parte, las estratificación y de otras parte, la evacuación de las partículas estratificadas entre las estrías o canales. Desde que éstas salen de las estrías se encuentran sometidas al efecto de la época fluente y al efecto de las sacudidas, cuya resultante provoca un estrío por tamaño y por densidad.

El papel de la granulometría es considerable: las partículas densas deben poder sedimentarse rápidamente entre las estrías. La relación entre sus dimensiones extremas no debe ser demasiado elevada.

En efecto, si la

relación fuese demasiado elevada, la

corriente de agua de lavado, a la salida de las estrías arrastraría

directamente

las

partículas

finas

o canales,

densas,

lo

que

perjudicaría al escalonado de las zonas y a su diferenciación.

Existen numerosos tipos de mesas de estriados.

El modelo

empleado en la planta concentradora es el tipo Wilfley. La bandeja o mesa es constituido en su parte superior, de una caja de distribución de agua clara. Esta provista de canales o hendiduras cuya altura de baja 13 mm.

aproximadamente (lado de la caja de alimentación) hasta O

(lado concéntrico). Existen el tipo standard y el tipo de desbaste.

Las mesas Wilfley trabajan en general sobre unos productos bastante gruesos y proporcionan un concentrado definitivo y un estéril o remover a retratar. El tamaño máximo de los granos no debe de exceder resultados

los 2,5 mm y para son mediocres.

medidas inferiores a 0,1 mm, los

El número de impactos por minuto es

cerrado a los 250 y el consumo medio de agua es de 30 litros/minuto.

INTEGRANTES: DARIO DIOS HIDALGO EFRAIN ZAVALA GARAY

UNI 2005

I.

INTRODUCCION La planta concentradora de la Facultad de Ingeniería Geológica, Minera y Metalúrgica de la UNI, tiene como objetivo la aplicación de las técnicas de preparación, procesamiento de minerales a nivel Planta Piloto, y prestando servicios al que la requiera, contando con un mineral y de los medios económicos para cubrir los gastos que este proceso requiera. La planta recibe el mineral, lo tritura y lo lleva a moler para ser tratado por flotación, el concentrado obtenido será recogido de las cochas, para ser comercializada por el dueño del mineral.

En la mayoría de casos, la muestra de cabeza tratada por esta planta son minerales naturales, mixto altamente heterogéneos de especies minerales sólidos.

Se

realizaron

trabajos

de

concentración

de

minerales

polimetálicos de Pb-Ag, Pb-Zn y minerales oxidados de Plomo, buscando obtener la separación diferencial por flotación.

II. OBJETIVO El objetivo de esta práctica es conocer y familiarizarse con los procesos que se llevan a cabo en una planta concentradora.

III.

PARTES DE LA PLANTA CONCENTRADORA DE LA UNI

1. CHANCADORA: Estas máquinas se mueven a velocidad media o baja en la cuales se consume una apreciable proporción de energía produciendo calor y sonido, por lo que se considera que su eficiencia era muy baja respecto a las eficiencias obtenidas en molienda. Mayormente las etapas se agruparan en dos: a. Chancado primario. b. Chancado secundario.

CHANCADO PRIMARIO.- Concierne a reducciones de tamaño desde dimensiones tan grandes como de 60” a productos de 4”. A. Trituradora de Mandíbula:

La reducción de tamaños la realiza con dos mandíbulas (una móvil, otra fija situada en forma divergente). La capacidad

depende, del tamaño de la abertura de

descarga y de la velocidad de la maquina. La velocidad de la mandíbula será mayor en las maquinas de mayor tamaño,

siempre

acercándose

a

la

mandíbula

fija,

provocando la fractura del material contenido entre ellas; y al alejarse la mandíbula móvil, permite que el material triturado prosiga su dirección hacia la abertura más pequeña, hasta el momento en que el material abandona la maquina por la abertura descarga.

123456-

Bastidor Mandibula fija Mandibula movil Toggles Descarga Taco regulador

Característica:

-

Abertura de alimentación.- Toda trituradora se especifica por las dimensiones de su boca de alimentación.

-

Características de las mandíbulas: a.- Pueden ser rectas, formando entre ellas un ángulo de 20º a 27º.

b.- También pueden ser curvas, con el fin de lograr una mayor caída vertical en la parte inferior de modo que la cantidad de trituración sea mayor. c.- La superficie de los forros de las mandíbulas, pueden ser lisas o corrugadas.

-

Características de las piezas principales: a.- Bastidor: Es la parte de la trituradora que sufre fuerzas considerables. b.- Toggles: Esta otra parte es la que sufre altas compresiones y sus extremos son endurecidos para soportar el desgaste. B. Trituradora Giratorias: Estas maquinas reducen tamaños durante el 100% de su tiempo de operación, pero solo en una fracción de volumen

de

su

cavidad

triturante.

En

todas

las

trituradoras giratorias, apoyan el eje de su cono en un crucero ubicado en la parte superior de la trituradora. Este crucero divide en dos la boca de alimentación. Características:

-

Al especificarse, se usan el diámetro del cono “D” o la dimensión de la boca por el diámetro del cono “AxD”.

-

Capacidad de las trituradoras giratorias en operación.

CHANCADO SECUNDARIO Y FINA.- Comprende a la reducción de tamaños desde una alimentación proveniente de la descarga de la chancadora primaria hasta productos que alimentarán las etapas de molienda A. Trituradora Cónica: Mientras que las giratorias son divergentes, las cónicas se disponen en forma paralela. Este mecanismo tiene mayor tiempo

de

retención

en

la

trituradora

y

producen

reducción de tamaño por efectos secundarios.

ESQUEMA DE UNA TRITURADORA GIRATORIA

2. TOLVA: Estos proporcionan una capacidad grande de regulación y permitir la alimentación de sólidos a la etapa subsiguiente de

procesamiento a un régimen

de alimentación controlado y

especificado. Esta se compone de dos partes: a.

Sección convergente (en la parte inferior) llamada boquilla.

b.

Sección vertical superior (proporciona la mayor parte del volumen de almacenamiento).

Los problemas principales son:

-

Empaquetamiento o arqueo: Interrupción del flujo ocasionada por el punteo de los materiales a granel sobre la abertura de la boquilla.

-

Formación de tubo: Restricción del flujo, en la cual el flujo queda limitado a un canal vertical que se forma arriba de la abertura de descarga.

-

Segregación de partículas: Al cargar la tolva, las partículas más gruesas tienden a moverse hacia el exterior de la tolva, dando lugar a grandes variaciones en la descarga de la misma.

3. TRANSPORTE DE SÓLIDOS: Se emplean una variedad de métodos. La selección depende de varios factores, incluso de la naturaleza y el tamaño de los sólidos, de la distancia a la que han de moverse los mismos y del cambio de elevación que se requiere. Clasificación:

a. Toboganes:

Placas

planas

que

se

emplean

para

transportarlos, tan solo distancias cortas por flujo de gravedad. b. Mecánicos: -

Transporte de Banda.- Este equipo es el más usado; y presenta una banda sin fin que se mueve sobre una serie de rodillos.

-

Transporte Tornillo.- Es similar al alimentador de tornillo, con excepción de que tiene hélice de paso constante.

-

Transporte de cadena.- Son similares a los transportes de banda, pero tienen cadenas continuas que se sustituyen a las bandas.

4. MOLINO:

Molino de Barras: La molienda es producida por barras que originan frotamiento o impacto sobre el mineral; el cual por su

tamaño en la alimentación que en la descarga, origina que las barras ejerzan una acción de tijeras, produciendo molienda por impacto en las zonas cercanas a la entrada y por fricción en las cercanías de la descarga. Presenta mayor eficiencia que el molino de bolas; debido a que:

-

Mejor o mineral-metal por unidad de área.

-

Requieren menor energía que los molinos de bolas, por operar a velocidades periféricas menores.

Tipos: a. Molinos de descarga por rebalse: La descarga puede tener mayor abertura que la boca de entrada, la cual permite que los finos se desplacen a la descarga evitando la sobremolienda. Sus radios de revolución para estos molinos están por lo general de 20:1. b. Molinos de descarga periférica: Originan productos con mínima producción de finos y radios de reducción del orden 8:1. c. Molinos de descarga periférica central: Producen arenas y son especialmente adecuados para material friable. Los radios de reducción son del orden 1:1.

Molino de Bolas: La acción moledora de este tipo de molinos es ejercida por o entre las bolas y el mineral mediante acción de golpe y frotamiento: los molinos de bolas no tiene relaciones definidas entre su diámetro y su longitud, y estas dimensiones para un determinado requerimiento de molienda dependen de las

características del mineral y de los tamaños del alimento y el producto.

5. CLASIFICADOR: Se caracterizan por dos aspectos:

-

El método de descarga del producto arenoso.

-

El

punto

de

referencia

para

el

movimiento

relativo

agua/partícula. Tipos:

Clasificador Mecánico.- Utilizan medios mecánicos para retirar el producto arenoso del dispositivo.

Clasificador no mecánico.- Se apoyan en cuanto a la descarga de las arenas, en las propiedades del flujo de la corriente de arenas, ayudadas por la fuerza de gravedad o centrifugas.

Clasificador de Sedimentación.- Las partículas de asentamiento más rápido se asientan a través de un cuerpo de agua que se forma fuera de la corriente de alimentación.

Clasificador hidráulico.- La partícula se sienta contra una corriente ascendente de agua suplementaria presión.

HIDROCICLON

CLASIFICADORES MECANICOS DE RASTRILLOS O DE TORNILLO Los clasificadores de este tipo están constituidos por un recipiente rectangular en el cual los sólidos más pesados y los más gruesos se sedimentan, mientras que las partículas ligeras pasan por encima del rebosadero. Las partículas sedimentarías se arrastran por medio de un rastrillo o de un tornillo a lo largo del fondo en pendiente de la cuba o artesa.

La pulpa a la salida del molino lleva el 70% de sólidos. Se diluye al 30% de sólidos del orden del 70% de sólidos y puede ser reciclada a

la cabeza del molino, el rebose superior contiene del 20% al 40% de sólidos.

La velocidad de los rastrillos o del tornillo sin fin puede ser modificada para hacer variar el grado de turbulencia en la zona de clasificación y para agitar las arenas con el fin de desembarazarlas de los finos que podrían tener adheridos.

La velocidad de los rastrillos está comprendidas entre 12 y 30 rpm. La pendiente se regula según la finura deseada. El aparato de rastrillo conviene para una separación superior a 80m, mientras que el aparato de tornillo, cuya

agitación

es más suave, trabajo por

debajo de 100m.

Para las separaciones muy finas o para las grandes producciones se puede añadir al clasificador "una copa". En la copa se clasifican por un rastrillo, las

partículas en suspensión son evacuadas por

desbordamiento periférico. Se prevé una llegada de agua, a la base del aparato cuando se quiere utilizar como deslamador.

La velocidad de los rastrillos es del orden de 2 rpm y el cono que forma la copa es muy limitado.

6. BANCO DE CELDAS:

Los equipos en los cuales se realizan los procesos de flotación se denominan celdas de flotación y son construidos de modo que favorezcan la realización del proceso mediante las siguientes funciones: a.

Mantener en suspensión las partículas de la pulpa que ingresa a la celda de flotación, evitando la segregación de los sólidos por el tamaño o por la densidad.

b.

Formar y diseminar pequeñas burbujas de aire por celda,

los

volúmenes de aire requeridos dependerán del peso de material alimentado.

c.

Promover los choques entre partículas minerales y las burbujas de aire con el fin de que el conjunto mineral - burbujas formando tenga una baja densidad y pueda elevarse desde la pulpa a una zona de espumas las cuales serán removidas de la celda conteniendo el concentrado.

d.

Mantener condiciones de quietud en la columna de espumas para favorecer su estabilidad. También permitir una adecuadas evacuación tanto de relaves como de concentrados, así como la fácil regulación del nivel de pulpa en las celdas de su aereación y del grado de agitación.

Celdas Mecánicas

Se utilizan en forma generalizada en nuestro medio, se caracterizan por tener una agitador

mecánico que mantienen por

tener un agitador mecánico que mantiene la pulpa en suspensión y dispersa al aire dentro de ella. A este tipo pertenecen las celdas.

Agitar, Denver, Morococha en

bancos de flujo abierto o dividido en varios compartimientos. planta concentradora UNI utiliza

La

las máquinas de flotación Denver

cuyo modelo "Sub-A" es ampliamente usado por la versatilidad para modificar circuitos debido a las características de su impulsor que al actuar como succionador no solo produce una autoaereación sino que hace innecesario el uso de bombas para el manipuleo de concentrados y relaves, estas celdas se consideran ideales para etapas de limpieza o separaciones diferenciales.

Celdas Neumáticas: Las maquinas de este tipo no presentan impulsor mecánico: la pulpa es agitada por aire comprimido.

-

Flotación por aire disuelto: Implica la disolución de aire o gas en el liquido estando a baja presión, seguida de la precipitación de burbujas sobre las partículas finas al regresar a la presión atmosférica.

-

Flotación a vacío: Se satura el líquido con aire a la presión atmosférica, y luego se aplica vacío para lograr el mismo resultado descrito anteriormente.

-

Electro flotación: Se generan burbujas de gas por electrólisis.

BANCOS DE FLOTACION

FLUJO LIBRE O ABIERTO

BANCO DIVIDIDO EN COMPARTIMIENTOS

Circuitos de Flotación Los circuitos de flotación están constituidos de varias etapas, ya que no es posible recuperar el mineral valioso y eliminar el estéril en forma simultánea en un solo paso.

Los circuitos de flotación puede ser abiertos o cerrados y tienen las siguiente etapas: a.

Etapa Rougher.- O etapa de flotación de desbaste es aquellas que recupera una alta proporción de las partículas valiosas aún a

costa

de

la

selectividad,

utilizando

las

mayores

concentraciones de reactivos colectores y/o depresores del circuito, velocidades altas de agitación y baja altura de la zona de espumas. El concentrado rougher no es un producto final (salvo en la recuperación de carbones) y

deberá pasar a las

etapas de limpieza.

b.

Etapa de Limpieza.-

Que tienen

como

concentrados de alta ley según a costa de

finalidad obtener una baja en la

recuperación, en estas etapas para hacer más selectivo el proceso, se requieren bajo porcentaje de sólidos en las pulpas de flotación, menores velocidad de agitación, mayor altura de la

zona de espumas y principalmente menor

concentración de

reactivos colectores que en la etapa rougher. limpieza

Los relaves de

generalmente no son descartados regresan para su

tratamiento en esta etapa.

c.

Etapa Scavenger.- Se recuperan la mayor cantidad de valioso posible su relave será un descarte final mientras su concentrado deberá

retornar

generalmente

a

la

etapa

rougher

para

incrementar su ley.

Compuesto químico en la flotación La presencia de los compuestos químicos en la flotación en las cantidades y cualidades adecuadas es un factor

absolutamente

indispensables de esta operación. Por eso mismo, el conocimiento de sus funciones y el modo en que las realizan es un requisito indispensable para el control adecuado de la flotación.

Los compuestos químicos se emplean en la flotación con dos objetivos principales: •

Comunicar a determinar

especies minerales de una pulpa

propiedades que le permitan adherirse a burbujas de gas.

•

Dotar a las películas de estas burbujas de estabilidad.

Estas dos funciones de flotación están profundamente afectadas por la naturaleza química de los reactivos, la cual, a su vez, está determinada por la clase y disposición de los átomos de éstos.

Por

tanto la relación de las características de los compuestos

químicos

usados y los empleados en la flotación exige un estudio cuidadoso. En el caso de la planta

concentradora de la UNI se usa sulfato de

cobre (Cu SO4) Xantato, acondicionadores y colectores. 7. ESPESADOR: En estos equipos se realiza la sedimentación, teniendo como modelo tradicional recipientes de forma cilíndrica con fondo en forma de cono de gran ángulo. Se distinguen las siguientes fases:

-

Zona de clasificación: Donde se tiene agua clara o con mínima proporción de sólidos que fluye hacia arriba y rebosa por los bordes del espesador.

-

Zona de sedimentación: Donde ingresa la pulpa que se desea espesar a través de un sistema que no produce turbulencia, originando una zona de contenido de sólidos igual al de la alimentación.

-

Zona de transición: La pulpa se encuentra en condición intermedia entre la sedimentación y la compresión.

-

Zona de compresión: Ahí los sólidos eliminan parte del agua por compresión para luego ser descargados por la parte central inferior

del

espesador

barridos

por

el

rastrillo

axialmente en el tanque. CORTE TRANSVERSAL DE UN ESPESADOR

instalado

alimentacion Rebose feedwell

Zona de clasificacion Zona de sedimentacion Zona de transicion Zona de compresion

Rastrillo

Descarga

MESA DE SACUDIDAS Las mesas de sacudidas son unos aparatos constituidos por una superficie plana ligeramente inclinada con relación a la horizontal, provista de estrías.

Un mecanismo imprime

unas sacudidas

asimétricas y longitudes.

La mesa es alimentada en sus partes superiores, por una tolva o caja de alimentación. El agua de lavado se distribuye sobre toda su longitud, proporcionando una capa o películas que se desliza según las

pendientes transversal. Las regletas o canaletas forman por tanto una especie de presas o topes y trampas para los granos mientras que los granos ligeros

tienen tendencia

pesados,

a saltar en cada

obstáculo. Los granos pesados dispuestos entre los canales avanzan lateralmente

como consecuencias de las sacudidas asimétricas

imprimidas a la bandeja.

Las "estrías" tienen sobre todo un papel de estratificación de los granos por acción conjunta de:

a.

La sacudidas, que provoca

un esponjamiento de la capa de

granos en el espacio entre los canales del estriado y el descenso de los granos densos hasta la superficie de la mesa.

b.

El agua de lavado que arrastra los granos ligeros que forman la capa superior de los granos depositados.

Las sacudidas tienen un doble papel: permiten de una parte, las estratificación y de otras parte, la evacuación de las partículas estratificadas entre las estrías o canales. Desde que éstas salen de las estrías se encuentran sometidas al efecto de la época fluente y al efecto de las sacudidas, cuya resultante provoca un estrío por tamaño y por densidad.

El papel de la granulometría es considerable: las partículas densas deben poder sedimentarse rápidamente entre las estrías. La relación entre sus dimensiones extremas no debe ser demasiado elevada.

En efecto, si la

relación fuese demasiado elevada, la

corriente de agua de lavado, a la salida de las estrías arrastraría

directamente

las

partículas

finas

o canales,

densas,

lo

que

perjudicaría al escalonado de las zonas y a su diferenciación.

Existen numerosos tipos de mesas de estriados.

El modelo

empleado en la planta concentradora es el tipo Wilfley. La bandeja o mesa es constituido en su parte superior, de una caja de distribución de agua clara. Esta provista de canales o hendiduras cuya altura de baja 13 mm.

aproximadamente (lado de la caja de alimentación) hasta O

(lado concéntrico). Existen el tipo standard y el tipo de desbaste.

Las mesas Wilfley trabajan en general sobre unos productos bastante gruesos y proporcionan un concentrado definitivo y un estéril o remover a retratar. El tamaño máximo de los granos no debe de exceder resultados

los 2,5 mm y para son mediocres.

medidas inferiores a 0,1 mm, los

El número de impactos por minuto es

cerrado a los 250 y el consumo medio de agua es de 30 litros/minuto.