Estereolitografia 1d6w54

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 2z6p3t

Overview 5o1f4z

& View Estereolitografia as PDF for free.

More details 6z3438

- Words: 3,089

- Pages: 12

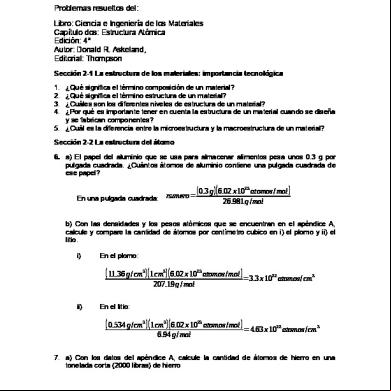

ANTECEDENTES La aparición de la impresión 3D puede ser remontada hasta 1976 cuando la impresora de inyección de tinta fue inventada. En 1984, adaptaciones y avances en el concepto de inyección de tinta modificaron la tecnología de impresión de tinta a la impresión con materiales. En las décadas posteriores, una variedad de aplicaciones de impresión 3D se han desarrollado a través de distintas industrias. En 1984 Charles Hull, después cofundador de 3D System, invento la estereolitografia, un proceso que permite la creación de objetos 3D tangibles a partir de un archivo digital. Esta tecnología se emplea para crear un objeto 3D a partir de una imagen y permite a los s probar un diseño antes de invertir en un programa mucho más grande de producción. Las impresoras 3D han saltado de la gran industria al entorno doméstico. No es aún lo habitual, pero pronto lo será. La acelerada caída de sus costes, a una velocidad que no conocieron el ordenador ni la impresora láser, hace prever que en una década la impresora 3D será tan popular en los hogares como lo es hoy la convencional. Mientras tanto, la industria farmacéutica y médica aplica las impresoras 3D para sus investigaciones. También despachos de profesionales la incorporan para abaratar costes o ganar tiempo en sus proyectos.

¿QUÉ ES LA ESTEREOLITOGRAFÍA? La estereolitografía, también conocida como fabricación óptica o foto-solidificación, es una técnica de impresión 3D fotolitográfica que utiliza la luz ultravioleta para solidificar finas capas de resina almacenada en un tanque. El proceso de estereolitografía se usa para diseñar y construir partes tridimensionales de gran precisión a base de una fuente liquida. El laser corta transversalmente cada sección y detalle de la parte. Este proceso continúa hasta que esté terminada la parte. Es una 1

técnica basada en la superposición de las secciones transversales de un objeto tridimensional, generado previamente con un programa CAD, a partir de un proceso de fotopolimeración por capas de la resina líquida almacenada en el tanque. Es decir, la exposición directa al láser de luz ultravioleta sobre un tanque de resina o líquido fotopolimérico crea radicales libres que inducen a la polimeración del diacrilato. De forma que cura y endurece creando una fina sección de capa solidificada pegada sobre la sección anterior. Para que la suma de todas las secciones configure de forma precisa el volumen tridimensional del objeto que queremos imprimir, es necesario que cada sección o capa de resina tenga un grosor entre 0,05 y 0,15 mm. De forma que la plataforma de elevación de la impresora 3D fotolitográfica desciende la distancia equivalente al grosor de capa solidificada, para dejar lista para imprimir sobre una nueva capa de resina líquida en la superficie de la cubeta. Al final del proceso y con la pieza terminada, ésta se sumerge previamente en un baño químico para retirar el exceso de resina y, a continuación, se la somete a un proceso de curado definitivo en un horno de luz ultravioleta. El funcionamiento de esta técnica de impresión 3D fotolitográfica requiere una estructura de sujeción de la pieza a la plataforma de elevación con el fin de evitar la deflexión o desviación con respecto al eje Z de la pieza, debido a la acción de la gravedad. Por otro lado, también necesita de una sujeción de la sección transversal para mantener la pieza en el lugar correcto y evitar que se deslice en el momento del paso de la hoja de reaplicación de resina. No obstante, estas sujeciones o soportes son retirados de forma manual del modelo terminado para luego proceder al proceso de curado definitivo. La principal ventaja de la impresión 3D fotolitográfica con respecto a otras técnicas es su rapidez. Aunque la duración del proceso de impresión depende principalmente de su tamaño y complejidad, este puede durar desde unas horas a un todo día. De igual manera, también destaca el buen acabado superficial de las piezas gracias al proceso de fabricación capa a capa. 2

MATERIALES Los compuestos que pueden utilizar para crear estos objetos son muy variados: resinas, escayola, aleaciones de metales, papel, polímeros que son deformables a altas temperaturas (termoplásticos), células, etc. La tinta deja paso a los termoplásticos. Si observamos a nuestro alrededor muchos de los productos que se usan en el día a día están compuestos por termoplásticos, sus características principales son: 1. Se deforman al aplicarles energía calorífica 2. Al enfriarse mantienen la forma y endurecen 3. Son reciclables Con termoplásticos, con los diseños procedentes directamente de CAD (Computer-aided design) y con las tecnologías de impresión 3D actuales se consigue el coctel perfecto para que diseños con estructuras complicadas sean fáciles de producir. Los dos grandes grupos en los que se engloban los materiales para la impresión 3D son:

ABS (Poliacrilonitrilo Butadieno Estireno) PLA (Poliácido Láctico)

ABS – POLIACRILONITRILO BUTADIENO ESTIRENO El ABS es conocido en el sector industrial por ser usado en el sector de la automoción, juguetes en las famosas piezas “LEGO”, se caracteriza por su tenacidad y resistencia mecánica. Es de los materiales más utilizados en la impresión 3D. Se deben tomar precauciones cuando se impriman objetos grandes ya que la pieza puede sufrir algún tipo de deformación a medida que el modelo 3D se vaya enfriando.

3

El material ABS puede acabarse con sprays de relleno o directamente utilizando pinturas acrílicas sobre él. El ABS se produce a partir de combustibles fósiles.

PLA – POLIÁCIDO LÁCTICO Poliácido láctico es un polímero biodegradable que se produce a partir del ácido láctico, se obtiene a partir del maíz o la caña de azúcar. Existe desde hace décadas pero es ahora cuando está cobrando un mayor protagonismo como alternativa a los plásticos. Es uno de los mejores materiales que se pueden utilizar para comenzar a imprimir en 3D debido a su rapidez de enfriamiento lo que evita deformaciones indeseadas en los modelos. Permite a su vez una gran cantidad de formas que serían difíciles de obtener con otros materiales. Acabado a partir de sprays o pinturas acrílicas Es más respetuoso con el medio ambiente al ser biodegradable, se obtiene a partir de cultivos como el maíz o la caña de azúcar. Pero además del plástico, se pueden llegar a utilizar una gran variedad de materiales. En realidad, cualquiera que se mantenga en estado sólido a temperatura ambiente pero se pueda extruir con relativa facilidad a temperaturas no muy altas es válido para usarse como tinta en la impresión 3D. A medida que la impresión 3D evolucione, una gran cantidad de materiales surgirán y nos iremos encontrando con materiales termoplásticos con características de uso y propiedades físicas muy específicas. Para generar el producto, la impresora 3D debe estar conectada a un ordenador, que le permita cargar unos diseños del mismo, normalmente archivos de tipo CAD, que previamente nos hemos descargado, hemos comprado, o hemos diseñado. Las dimensiones máximas del producto imprimible, así como las mínimas, vienen condicionadas por el tamaño mismo de la impresora (del espacio de impresión), y la resolución a la que es capaz de trabajar, siendo éstas las propiedades más importantes a la hora de elegir entre una u otra impresora. 4

TIPOS DE IMPRESIONES 3D Pese a la gran diversidad de tipos de impresión 3D existentes, todas las impresoras comparten una característica común: el objeto se imprime capa a capa, empezando por la inferior y acabando en la superior, siguiendo el modelo del archivo .CAD previamente creado en la computadora.

IMPRESIÓN POR COMPACTACIÓN Dentro de esta categoría nos encontramos:

IMPRESORAS 3D DE LÁSER Donde un láser transfiere energía al polvo haciendo que se polimerice. Después se sumerge en un líquido que hace que las zonas polimerizadas se solidifiquen. Una vez impresas todas las capas sólo hay que sacar la pieza. Con ayuda de un aspirador se retira el polvo sobrante, que se reutilizará en futuras impresiones.

IMPRESORAS 3D DE TINTA Siguiendo el mismo proceso que la impresora 3D láser, el polvo composite utilizado puede ser a base de escayola o celulosa. El resultado es bastante frágil, por lo que conviene someter la pieza a una infiltración a base de cianocrilato o epoxis para darle la dureza necesaria. La ventaja es que es un método más rápido y económico, aunque las piezas son más frágiles.

5

IMPRESIÓN POR ADICIÓN Mediante este sistema se crean los objetos superponiendo capas de abajo a arriba. El software divide el gráfico 3D en capas tan finas como el diámetro del plástico de salida. Para cada capa, la impresora va desplazándose sobre el plano para soltar el plástico sobre las coordenadas adecuadas. Formando finalmente una figura en tres dimensiones. La impresora 3D es básicamente una máquina de control numérico (CNC) de tres ejes y un extruder. El extruder es el componente que calienta y presiona el cable de plástico (la tinta) para que salga en forma de hilo fino y quede con la forma deseada.

SINTERIZACIÓN LÁSER SELECTIVA Existen varios tipos de impresoras que pueden ofrecer soluciones a los diseños deseados. Uno de ellos utiliza el proceso de Sinterización Láser Selectiva. Primero se distribuye una capa de material en polvo, ya sea metal o polímero, de un determinado espesor. Posteriormente, se emite un láser que reproduzca la sección deseada uniendo las partículas de polvo entre sí produciendo una superficie sólida. Para terminar se vuelve a repartir una nueva capa de material y se repite el proceso.

6

IMPRESIÓN POR INYECCIÓN EN LECHO DE POLVO (Powder-Bed Ink-Jet) Este proceso es un tipo de impresión por inyección que tiene ciertos parecidos con el Sinterizado Láser Selectivo pero contiene variaciones importantes. En primer lugar, se distribuye una capa de material en polvo de un determinado espesor sobre una base que se puede desplazar verticalmente. A continuación, se difumina de forma selectiva un líquido coaligante que reproduzca la sección deseada, uniendo las partículas del material en polvo entre sí. Entonces, la base baja, y se vuelve a extender una nueva capa de material, repitiendo el proceso sucesivamente. El material en polvo puede estar compuesto por óxidos de metal, cerámicos o polímeros, y el líquido coaligante puede ser tanto polímeros, ácidos o incluso agua según las características de material. Es importante destacar que el resultado final puede tener distintos colores dando un abanico de posibilidades mucho mayor que en otros procesos.

IMPRESIÓN POR INYECCIÓN (ROBOCASTING) Éste es el sistema de impresión 3D más parecido a una impresora particular que podemos tener en nuestros hogares. Es muy cómodo y versátil. Tenemos una gama de “tintas” en cartuchos que pueden ser de distintos tipos de materiales líquidos que se aplicarán en una base mediante inyectores. Esto es algo realmente grande, ya que en el caso de querer aplicar una serie de especificaciones en el mismo diseño (como flexibilidad, durezas, colores o incluso sabores), se pueden combinar, a gusto del diseñador, las distintas propiedades de cada material en cada capa producida. Y, como en los procesos anteriormente descritos en nuestro blog, la base en donde se forma el modelo se desplaza hacia abajo conforme se generan las capas.

7

Los posibles materiales utilizados son resinas, algunos metales e incluso algunos alimentos, como chocolate. Éstos tienen que ser capaces de endurecerse a temperatura ambiente o con la aplicación de luz ultravioleta, mediante algún tipo de lámpara incorporada en la impresora.

IMPRESIÓN POR DEPOSICIÓN DE FUNDENTE Este modelo se caracteriza por la sencillez de su uso y porque no necesita de grandes mecanismos, por lo tanto sus precios son asequibles. Esta impresora se compone de un robot cartesiano que mueve un extrusor en las 3 dimensiones. Este extrusor se alimenta de un filamento de material termoplástico (PLA o ABS) que primero calienta, y a continuación, lo deposita fundido de forma precisa, capa a capa, en la base sobre la que se trabaja. El material se vende en forma de filamento de varios metros enrollado en bobinas a un precio muy económico. Lo más importante de este tipo de impresoras es que ya existe una comunidad creciente de personas de todo tipo que se dedican a intentar crear modelos replicables y de uso libre.

¿PARA QUÉ SIRVE LA ESTEREOLITOGRAFÍA? En la actualidad, las impresoras 3D se utilizan, sobre todo, en campos como la arquitectura, diseño industrial y múltiples ámbitos de las ingenierías por lo sencillo que es construir con ellas maquetas, piezas, prototipos, etc. La razón por la que esta tecnología no se ha extendido más, hasta la cercanía del hogar, es su precio (aunque ya existen impresoras 3D muy accesibles partiendo de 500 dólares). Las prótesis y los implantes son, por lo general, objetos bastante caros porque suelen requerir una personalización al detalle. Esto impide un modelo de fabricación en cadena y se necesita uno más "artesanal" y a medida, lo que no sólo supone un coste mayor sino también un tiempo de espera. Sin embargo, esta situación cambia radicalmente ante las impresoras en 3D capaces de fabricar estos elementos. 8

Si se disponen de planos virtuales genéricos que se pueden modificar fácilmente, la personalización de prótesis se limita simplemente a cambiar determinados parámetros en esos planos y la impresora hará el resto. También pueden emplearse escáneres 3D para la creación de los planos virtuales evitando la utilización de moldes. Todo ello acelera el proceso de creación de la pieza al tiempo que se hace más asequible sin necesidad de recurrir a grandes fabricantes. La variedad de prótesis e implantes que se han desarrollado y utilizado gracias a las impresoras 3D es ya sustanciosa. Prótesis de , de cadera, rodilla, prótesis dentales, auditivas, faciales, exoesqueletos, etc. Los Tumores de los maxilares tienen una gran agresividad local e incluso en algunas ocasiones pueden diseminarse a otras regiones del organismo, por ello para tratarlos es necesaria una cirugía que elimine la parte importante de la mandíbula o el maxilar con el tumor. Para poder efectuarlo con precisión y de forma mínimamente invasiva actualmente existen herramientas técnicas como la estereolitografía. Tenemos un protocolo desarrollado para lograr en un corto tiempo y con bajos costos modelos estereolitográficos para nuestros pacientes..

FUTURO DE LA ESTEREOLITOGRAFÍA En un futuro más cercano que lejano, todos seremos capaces de fabricar nuestros propios objetos. Del tornillo a la pieza de la lámpara que se ha roto hasta la dentadura de la abuela. En casa o en la copistería 3D. Estos y otros miles de ejemplos existen. Si la revolución empezó por la transformación en bits del contenido, como canciones, películas y libros; el próximo paso es el continente. No solo objetos, también las máquinas para crearlos, por efecto de “la digitalización de los medios de producción y fabricación”, explica Tomás Díez, 29 años, director del Fab Lab del Instituto de Arquitectura Avanzada de Catalunya (IAAC). 9

Las impresoras 3D han ido ganando en complejidad y precisión con los años. Inicialmente sólo podían crear objetos partiendo de materiales más o menos convencionales (metales, plásticos...) pero es una limitación que ya se ha superado ampliamente. Hoy en día existen impresoras 3D que utilizan material biológico (células, matriz extracelular, andamios biológicos.) con el fin último de crear tejidos y órganos humanos. Por supuesto, a diferencia de las prótesis y los implantes, la tecnología de impresión biológica en 3D está aún en investigación pero, de tener éxito, sería el aliado ideal de las células madre en el campo de la medicina regenerativa. Hasta ahora, las células madre se han aplicado e investigado principalmente en 2 dimensiones y si lo que nos interesa es que, algún día, se desarrolle un órgano o tejido tridimensional totalmente funcional es estrictamente necesario contar con una tecnología que disponga las células tridimensionalmente. Todo esto puede parecer ciencia ficción pero ya se están creando en el laboratorio "prototipos" de riñones, vejigas, piel, huesos, corazones, orejas, vasos sanguíneos, etc. De hecho, algunos de estos órganos (como la vejiga) ya se han trasplantado experimentalmente a personas con resultados que invitan al optimismo. Aun así, el camino a recorrer es todavía largo (muchos apuntan a más de 10 años) y será necesario un desarrollo mayor de la tecnología de impresión 3D y un mayor conocimiento de la biología celular para que, quizás algún día, recibir un órgano construido en el laboratorio sea tan normal como recibir un trasplante de un órgano procedente de otra persona. Las bioimpresoras reproducen tejidos y cartílagos humanos Organovo ha hecho vasos sanguíneos, tejidos y ha recreado tumores con sus impresoras 3D. En 2010 fue distinguida por la revista Time como una de las invenciones del año, y en 2012 la MIT Technology Review la incluye entre sus 50 más innovadoras compañías.

10

Sus bioimpresoras emplean tinta biológica formada por células vivas para formar tejidos humanos. Básicamente, la biotinta es empleada para construir estructuras de células 3D, capa por capa, para formar el tejido. Los investigadores médicos aspiran a emplear estos tejidos como implantes en el cuerpo humano. En el departamento de Medicina Regenerativa de la universidad Wake Forest (Carolina del Norte) han conseguido reproducir piel en bioimpresoras que, colocada directamente sobre las heridas, logran la rápida cicatrización. Las investigaciones médicas tienen más respaldo financiero, público y privado, lo que redunda en unos avances para la investigación, pero también para la tecnología 3D. Hace un mes NanoLabs Parabon anunció el desarrollo de un fármaco para combatir un cáncer cerebral mortal. El fármaco fue impreso con una técnica de autoensamblaje del ADN; un programa informático de arrastrar y soltar diseñó el ADN. “Lo que diferencia a nuestra nanotecnología de otras es la rapidez y la precisión”, explicó Steven Armentrout, de la norteamericana National Science Foundation. “Podemos imprimir, molécula por molécula, el componente que queramos en cuestión de semanas y, a veces, de días, a la medida del paciente”. Si se logran con 3D medicinas individualizadas al tumor de cada persona mucho más sencillo será enviar a la impresora de casa las recetas médicas para que se conviertan en aspirinas. Y de la botica a la droga. Los carteles ya no tendrán que horadar más la frontera de Río Grande para pasar la droga. Adiós a mulas y camellos. Bastará con colocar en Internet el diseño del último éxtasis para que, con una clave, se bajen el material en destino con la sola ayuda de una impresora 3D. El pago, con la moneda virtual Bitcoin totalmente al margen de vigilancia y autoridad monetaria. Para lo bueno y para malo, la fabricación casera será en 3D.

11

FUENTES CONSULTADAS: 1- http://lukor.com/blogs/noticiasdehoy/2013/09/20/como-funciona-una-impresora-3dfotolitografica-en-video/ 2- http://www.birbe.org/blog/tumores-de-los-maxilares-y-planificacion-cad-camestereolitografia/ 3- http://www.myassembly.net/2012/03/03/que-es-la-estereolitografia/ 4- http://futuro3d.wordpress.com/2013/02/02/como-funciona-ii/ 5- http://futuro3d.wordpress.com/2013/01/20/la-nueva-revolucion/ 6- http://tecnologia.elpais.com/tecnologia/2012/02/10/actualidad/1328877228_999295 .html 7- http://sociedad.elpais.com/sociedad/2013/01/03/actualidad/1357237189_855799.ht ml 8- http://blogs.elpais.com/la-doctora-shora/2012/10/imprimiendo-en-3d-el-futuro-dela-biomedicina.html 9- http://futuro3d.wordpress.com/2013/01/21/la-tinta-de-las-impresoras-3d-i/ 10- http://ticsyformacion.com/2013/08/13/historia-de-las-impresoras-3d-infografiainfographic/ 11- http://bitacora.ingenet.com.mx/2013/09/la-historia-de-las-impresiones-3d/ 12- http://idoc-pub.futbolgratis.org/posts/ciencia-educacion/14828710/Impresoras-3D.html 13- http://bloc.meddia.net/es/introduccion-a-las-impresoras-3d 14- http://www.pabloyglesias.com/todo-lo-que-deberias-saber-sobre-impresoras-3d/ 15- http://futuro3d.wordpress.com/2013/01/20/como-funciona-i/ 16- http://futuro3d.wordpress.com/2013/02/06/como-funciona-iii-impresion-porinyeccion-en-lecho-de-polvo/ 17- http://futuro3d.wordpress.com/2013/02/13/como-funciona-iv-impresion-porinyeccion-robocasting/ 18- http://futuro3d.wordpress.com/2013/02/25/como-funciona-v-impresion-pordeposicion-de-fundente/ 19- http://www.impresoras-3d.info/funcionamiento-y-tipos-de-impresoras-3d/ 20- http://www.consumer.es/web/es/tecnologia/hardware/2012/03/05/207138.php

12

¿QUÉ ES LA ESTEREOLITOGRAFÍA? La estereolitografía, también conocida como fabricación óptica o foto-solidificación, es una técnica de impresión 3D fotolitográfica que utiliza la luz ultravioleta para solidificar finas capas de resina almacenada en un tanque. El proceso de estereolitografía se usa para diseñar y construir partes tridimensionales de gran precisión a base de una fuente liquida. El laser corta transversalmente cada sección y detalle de la parte. Este proceso continúa hasta que esté terminada la parte. Es una 1

técnica basada en la superposición de las secciones transversales de un objeto tridimensional, generado previamente con un programa CAD, a partir de un proceso de fotopolimeración por capas de la resina líquida almacenada en el tanque. Es decir, la exposición directa al láser de luz ultravioleta sobre un tanque de resina o líquido fotopolimérico crea radicales libres que inducen a la polimeración del diacrilato. De forma que cura y endurece creando una fina sección de capa solidificada pegada sobre la sección anterior. Para que la suma de todas las secciones configure de forma precisa el volumen tridimensional del objeto que queremos imprimir, es necesario que cada sección o capa de resina tenga un grosor entre 0,05 y 0,15 mm. De forma que la plataforma de elevación de la impresora 3D fotolitográfica desciende la distancia equivalente al grosor de capa solidificada, para dejar lista para imprimir sobre una nueva capa de resina líquida en la superficie de la cubeta. Al final del proceso y con la pieza terminada, ésta se sumerge previamente en un baño químico para retirar el exceso de resina y, a continuación, se la somete a un proceso de curado definitivo en un horno de luz ultravioleta. El funcionamiento de esta técnica de impresión 3D fotolitográfica requiere una estructura de sujeción de la pieza a la plataforma de elevación con el fin de evitar la deflexión o desviación con respecto al eje Z de la pieza, debido a la acción de la gravedad. Por otro lado, también necesita de una sujeción de la sección transversal para mantener la pieza en el lugar correcto y evitar que se deslice en el momento del paso de la hoja de reaplicación de resina. No obstante, estas sujeciones o soportes son retirados de forma manual del modelo terminado para luego proceder al proceso de curado definitivo. La principal ventaja de la impresión 3D fotolitográfica con respecto a otras técnicas es su rapidez. Aunque la duración del proceso de impresión depende principalmente de su tamaño y complejidad, este puede durar desde unas horas a un todo día. De igual manera, también destaca el buen acabado superficial de las piezas gracias al proceso de fabricación capa a capa. 2

MATERIALES Los compuestos que pueden utilizar para crear estos objetos son muy variados: resinas, escayola, aleaciones de metales, papel, polímeros que son deformables a altas temperaturas (termoplásticos), células, etc. La tinta deja paso a los termoplásticos. Si observamos a nuestro alrededor muchos de los productos que se usan en el día a día están compuestos por termoplásticos, sus características principales son: 1. Se deforman al aplicarles energía calorífica 2. Al enfriarse mantienen la forma y endurecen 3. Son reciclables Con termoplásticos, con los diseños procedentes directamente de CAD (Computer-aided design) y con las tecnologías de impresión 3D actuales se consigue el coctel perfecto para que diseños con estructuras complicadas sean fáciles de producir. Los dos grandes grupos en los que se engloban los materiales para la impresión 3D son:

ABS (Poliacrilonitrilo Butadieno Estireno) PLA (Poliácido Láctico)

ABS – POLIACRILONITRILO BUTADIENO ESTIRENO El ABS es conocido en el sector industrial por ser usado en el sector de la automoción, juguetes en las famosas piezas “LEGO”, se caracteriza por su tenacidad y resistencia mecánica. Es de los materiales más utilizados en la impresión 3D. Se deben tomar precauciones cuando se impriman objetos grandes ya que la pieza puede sufrir algún tipo de deformación a medida que el modelo 3D se vaya enfriando.

3

El material ABS puede acabarse con sprays de relleno o directamente utilizando pinturas acrílicas sobre él. El ABS se produce a partir de combustibles fósiles.

PLA – POLIÁCIDO LÁCTICO Poliácido láctico es un polímero biodegradable que se produce a partir del ácido láctico, se obtiene a partir del maíz o la caña de azúcar. Existe desde hace décadas pero es ahora cuando está cobrando un mayor protagonismo como alternativa a los plásticos. Es uno de los mejores materiales que se pueden utilizar para comenzar a imprimir en 3D debido a su rapidez de enfriamiento lo que evita deformaciones indeseadas en los modelos. Permite a su vez una gran cantidad de formas que serían difíciles de obtener con otros materiales. Acabado a partir de sprays o pinturas acrílicas Es más respetuoso con el medio ambiente al ser biodegradable, se obtiene a partir de cultivos como el maíz o la caña de azúcar. Pero además del plástico, se pueden llegar a utilizar una gran variedad de materiales. En realidad, cualquiera que se mantenga en estado sólido a temperatura ambiente pero se pueda extruir con relativa facilidad a temperaturas no muy altas es válido para usarse como tinta en la impresión 3D. A medida que la impresión 3D evolucione, una gran cantidad de materiales surgirán y nos iremos encontrando con materiales termoplásticos con características de uso y propiedades físicas muy específicas. Para generar el producto, la impresora 3D debe estar conectada a un ordenador, que le permita cargar unos diseños del mismo, normalmente archivos de tipo CAD, que previamente nos hemos descargado, hemos comprado, o hemos diseñado. Las dimensiones máximas del producto imprimible, así como las mínimas, vienen condicionadas por el tamaño mismo de la impresora (del espacio de impresión), y la resolución a la que es capaz de trabajar, siendo éstas las propiedades más importantes a la hora de elegir entre una u otra impresora. 4

TIPOS DE IMPRESIONES 3D Pese a la gran diversidad de tipos de impresión 3D existentes, todas las impresoras comparten una característica común: el objeto se imprime capa a capa, empezando por la inferior y acabando en la superior, siguiendo el modelo del archivo .CAD previamente creado en la computadora.

IMPRESIÓN POR COMPACTACIÓN Dentro de esta categoría nos encontramos:

IMPRESORAS 3D DE LÁSER Donde un láser transfiere energía al polvo haciendo que se polimerice. Después se sumerge en un líquido que hace que las zonas polimerizadas se solidifiquen. Una vez impresas todas las capas sólo hay que sacar la pieza. Con ayuda de un aspirador se retira el polvo sobrante, que se reutilizará en futuras impresiones.

IMPRESORAS 3D DE TINTA Siguiendo el mismo proceso que la impresora 3D láser, el polvo composite utilizado puede ser a base de escayola o celulosa. El resultado es bastante frágil, por lo que conviene someter la pieza a una infiltración a base de cianocrilato o epoxis para darle la dureza necesaria. La ventaja es que es un método más rápido y económico, aunque las piezas son más frágiles.

5

IMPRESIÓN POR ADICIÓN Mediante este sistema se crean los objetos superponiendo capas de abajo a arriba. El software divide el gráfico 3D en capas tan finas como el diámetro del plástico de salida. Para cada capa, la impresora va desplazándose sobre el plano para soltar el plástico sobre las coordenadas adecuadas. Formando finalmente una figura en tres dimensiones. La impresora 3D es básicamente una máquina de control numérico (CNC) de tres ejes y un extruder. El extruder es el componente que calienta y presiona el cable de plástico (la tinta) para que salga en forma de hilo fino y quede con la forma deseada.

SINTERIZACIÓN LÁSER SELECTIVA Existen varios tipos de impresoras que pueden ofrecer soluciones a los diseños deseados. Uno de ellos utiliza el proceso de Sinterización Láser Selectiva. Primero se distribuye una capa de material en polvo, ya sea metal o polímero, de un determinado espesor. Posteriormente, se emite un láser que reproduzca la sección deseada uniendo las partículas de polvo entre sí produciendo una superficie sólida. Para terminar se vuelve a repartir una nueva capa de material y se repite el proceso.

6

IMPRESIÓN POR INYECCIÓN EN LECHO DE POLVO (Powder-Bed Ink-Jet) Este proceso es un tipo de impresión por inyección que tiene ciertos parecidos con el Sinterizado Láser Selectivo pero contiene variaciones importantes. En primer lugar, se distribuye una capa de material en polvo de un determinado espesor sobre una base que se puede desplazar verticalmente. A continuación, se difumina de forma selectiva un líquido coaligante que reproduzca la sección deseada, uniendo las partículas del material en polvo entre sí. Entonces, la base baja, y se vuelve a extender una nueva capa de material, repitiendo el proceso sucesivamente. El material en polvo puede estar compuesto por óxidos de metal, cerámicos o polímeros, y el líquido coaligante puede ser tanto polímeros, ácidos o incluso agua según las características de material. Es importante destacar que el resultado final puede tener distintos colores dando un abanico de posibilidades mucho mayor que en otros procesos.

IMPRESIÓN POR INYECCIÓN (ROBOCASTING) Éste es el sistema de impresión 3D más parecido a una impresora particular que podemos tener en nuestros hogares. Es muy cómodo y versátil. Tenemos una gama de “tintas” en cartuchos que pueden ser de distintos tipos de materiales líquidos que se aplicarán en una base mediante inyectores. Esto es algo realmente grande, ya que en el caso de querer aplicar una serie de especificaciones en el mismo diseño (como flexibilidad, durezas, colores o incluso sabores), se pueden combinar, a gusto del diseñador, las distintas propiedades de cada material en cada capa producida. Y, como en los procesos anteriormente descritos en nuestro blog, la base en donde se forma el modelo se desplaza hacia abajo conforme se generan las capas.

7

Los posibles materiales utilizados son resinas, algunos metales e incluso algunos alimentos, como chocolate. Éstos tienen que ser capaces de endurecerse a temperatura ambiente o con la aplicación de luz ultravioleta, mediante algún tipo de lámpara incorporada en la impresora.

IMPRESIÓN POR DEPOSICIÓN DE FUNDENTE Este modelo se caracteriza por la sencillez de su uso y porque no necesita de grandes mecanismos, por lo tanto sus precios son asequibles. Esta impresora se compone de un robot cartesiano que mueve un extrusor en las 3 dimensiones. Este extrusor se alimenta de un filamento de material termoplástico (PLA o ABS) que primero calienta, y a continuación, lo deposita fundido de forma precisa, capa a capa, en la base sobre la que se trabaja. El material se vende en forma de filamento de varios metros enrollado en bobinas a un precio muy económico. Lo más importante de este tipo de impresoras es que ya existe una comunidad creciente de personas de todo tipo que se dedican a intentar crear modelos replicables y de uso libre.

¿PARA QUÉ SIRVE LA ESTEREOLITOGRAFÍA? En la actualidad, las impresoras 3D se utilizan, sobre todo, en campos como la arquitectura, diseño industrial y múltiples ámbitos de las ingenierías por lo sencillo que es construir con ellas maquetas, piezas, prototipos, etc. La razón por la que esta tecnología no se ha extendido más, hasta la cercanía del hogar, es su precio (aunque ya existen impresoras 3D muy accesibles partiendo de 500 dólares). Las prótesis y los implantes son, por lo general, objetos bastante caros porque suelen requerir una personalización al detalle. Esto impide un modelo de fabricación en cadena y se necesita uno más "artesanal" y a medida, lo que no sólo supone un coste mayor sino también un tiempo de espera. Sin embargo, esta situación cambia radicalmente ante las impresoras en 3D capaces de fabricar estos elementos. 8

Si se disponen de planos virtuales genéricos que se pueden modificar fácilmente, la personalización de prótesis se limita simplemente a cambiar determinados parámetros en esos planos y la impresora hará el resto. También pueden emplearse escáneres 3D para la creación de los planos virtuales evitando la utilización de moldes. Todo ello acelera el proceso de creación de la pieza al tiempo que se hace más asequible sin necesidad de recurrir a grandes fabricantes. La variedad de prótesis e implantes que se han desarrollado y utilizado gracias a las impresoras 3D es ya sustanciosa. Prótesis de , de cadera, rodilla, prótesis dentales, auditivas, faciales, exoesqueletos, etc. Los Tumores de los maxilares tienen una gran agresividad local e incluso en algunas ocasiones pueden diseminarse a otras regiones del organismo, por ello para tratarlos es necesaria una cirugía que elimine la parte importante de la mandíbula o el maxilar con el tumor. Para poder efectuarlo con precisión y de forma mínimamente invasiva actualmente existen herramientas técnicas como la estereolitografía. Tenemos un protocolo desarrollado para lograr en un corto tiempo y con bajos costos modelos estereolitográficos para nuestros pacientes..

FUTURO DE LA ESTEREOLITOGRAFÍA En un futuro más cercano que lejano, todos seremos capaces de fabricar nuestros propios objetos. Del tornillo a la pieza de la lámpara que se ha roto hasta la dentadura de la abuela. En casa o en la copistería 3D. Estos y otros miles de ejemplos existen. Si la revolución empezó por la transformación en bits del contenido, como canciones, películas y libros; el próximo paso es el continente. No solo objetos, también las máquinas para crearlos, por efecto de “la digitalización de los medios de producción y fabricación”, explica Tomás Díez, 29 años, director del Fab Lab del Instituto de Arquitectura Avanzada de Catalunya (IAAC). 9

Las impresoras 3D han ido ganando en complejidad y precisión con los años. Inicialmente sólo podían crear objetos partiendo de materiales más o menos convencionales (metales, plásticos...) pero es una limitación que ya se ha superado ampliamente. Hoy en día existen impresoras 3D que utilizan material biológico (células, matriz extracelular, andamios biológicos.) con el fin último de crear tejidos y órganos humanos. Por supuesto, a diferencia de las prótesis y los implantes, la tecnología de impresión biológica en 3D está aún en investigación pero, de tener éxito, sería el aliado ideal de las células madre en el campo de la medicina regenerativa. Hasta ahora, las células madre se han aplicado e investigado principalmente en 2 dimensiones y si lo que nos interesa es que, algún día, se desarrolle un órgano o tejido tridimensional totalmente funcional es estrictamente necesario contar con una tecnología que disponga las células tridimensionalmente. Todo esto puede parecer ciencia ficción pero ya se están creando en el laboratorio "prototipos" de riñones, vejigas, piel, huesos, corazones, orejas, vasos sanguíneos, etc. De hecho, algunos de estos órganos (como la vejiga) ya se han trasplantado experimentalmente a personas con resultados que invitan al optimismo. Aun así, el camino a recorrer es todavía largo (muchos apuntan a más de 10 años) y será necesario un desarrollo mayor de la tecnología de impresión 3D y un mayor conocimiento de la biología celular para que, quizás algún día, recibir un órgano construido en el laboratorio sea tan normal como recibir un trasplante de un órgano procedente de otra persona. Las bioimpresoras reproducen tejidos y cartílagos humanos Organovo ha hecho vasos sanguíneos, tejidos y ha recreado tumores con sus impresoras 3D. En 2010 fue distinguida por la revista Time como una de las invenciones del año, y en 2012 la MIT Technology Review la incluye entre sus 50 más innovadoras compañías.

10

Sus bioimpresoras emplean tinta biológica formada por células vivas para formar tejidos humanos. Básicamente, la biotinta es empleada para construir estructuras de células 3D, capa por capa, para formar el tejido. Los investigadores médicos aspiran a emplear estos tejidos como implantes en el cuerpo humano. En el departamento de Medicina Regenerativa de la universidad Wake Forest (Carolina del Norte) han conseguido reproducir piel en bioimpresoras que, colocada directamente sobre las heridas, logran la rápida cicatrización. Las investigaciones médicas tienen más respaldo financiero, público y privado, lo que redunda en unos avances para la investigación, pero también para la tecnología 3D. Hace un mes NanoLabs Parabon anunció el desarrollo de un fármaco para combatir un cáncer cerebral mortal. El fármaco fue impreso con una técnica de autoensamblaje del ADN; un programa informático de arrastrar y soltar diseñó el ADN. “Lo que diferencia a nuestra nanotecnología de otras es la rapidez y la precisión”, explicó Steven Armentrout, de la norteamericana National Science Foundation. “Podemos imprimir, molécula por molécula, el componente que queramos en cuestión de semanas y, a veces, de días, a la medida del paciente”. Si se logran con 3D medicinas individualizadas al tumor de cada persona mucho más sencillo será enviar a la impresora de casa las recetas médicas para que se conviertan en aspirinas. Y de la botica a la droga. Los carteles ya no tendrán que horadar más la frontera de Río Grande para pasar la droga. Adiós a mulas y camellos. Bastará con colocar en Internet el diseño del último éxtasis para que, con una clave, se bajen el material en destino con la sola ayuda de una impresora 3D. El pago, con la moneda virtual Bitcoin totalmente al margen de vigilancia y autoridad monetaria. Para lo bueno y para malo, la fabricación casera será en 3D.

11

FUENTES CONSULTADAS: 1- http://lukor.com/blogs/noticiasdehoy/2013/09/20/como-funciona-una-impresora-3dfotolitografica-en-video/ 2- http://www.birbe.org/blog/tumores-de-los-maxilares-y-planificacion-cad-camestereolitografia/ 3- http://www.myassembly.net/2012/03/03/que-es-la-estereolitografia/ 4- http://futuro3d.wordpress.com/2013/02/02/como-funciona-ii/ 5- http://futuro3d.wordpress.com/2013/01/20/la-nueva-revolucion/ 6- http://tecnologia.elpais.com/tecnologia/2012/02/10/actualidad/1328877228_999295 .html 7- http://sociedad.elpais.com/sociedad/2013/01/03/actualidad/1357237189_855799.ht ml 8- http://blogs.elpais.com/la-doctora-shora/2012/10/imprimiendo-en-3d-el-futuro-dela-biomedicina.html 9- http://futuro3d.wordpress.com/2013/01/21/la-tinta-de-las-impresoras-3d-i/ 10- http://ticsyformacion.com/2013/08/13/historia-de-las-impresoras-3d-infografiainfographic/ 11- http://bitacora.ingenet.com.mx/2013/09/la-historia-de-las-impresiones-3d/ 12- http://idoc-pub.futbolgratis.org/posts/ciencia-educacion/14828710/Impresoras-3D.html 13- http://bloc.meddia.net/es/introduccion-a-las-impresoras-3d 14- http://www.pabloyglesias.com/todo-lo-que-deberias-saber-sobre-impresoras-3d/ 15- http://futuro3d.wordpress.com/2013/01/20/como-funciona-i/ 16- http://futuro3d.wordpress.com/2013/02/06/como-funciona-iii-impresion-porinyeccion-en-lecho-de-polvo/ 17- http://futuro3d.wordpress.com/2013/02/13/como-funciona-iv-impresion-porinyeccion-robocasting/ 18- http://futuro3d.wordpress.com/2013/02/25/como-funciona-v-impresion-pordeposicion-de-fundente/ 19- http://www.impresoras-3d.info/funcionamiento-y-tipos-de-impresoras-3d/ 20- http://www.consumer.es/web/es/tecnologia/hardware/2012/03/05/207138.php

12