Custos Conjuntos Aula 09 2342x

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 2z6p3t

Overview 5o1f4z

& View Custos Conjuntos Aula 09 as PDF for free.

More details 6z3438

- Words: 3,214

- Pages: 9

Custos conjuntos

Produção conjunta

Co-produtos, sub-produtos e sucatas

Tratamento contábil dos custos da produção conjunta

Métodos de alocação dos custos conjuntos

Valor das vendas no ponto de separação

Unidades físicas

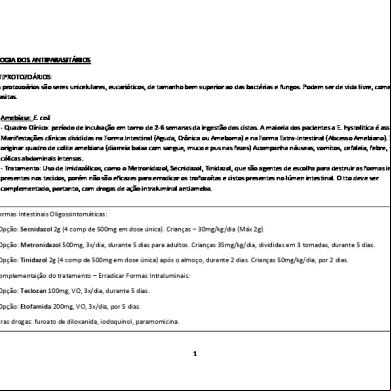

CUSTOS CONJUNTOS Com o desenvolvimento das atividades empresariais, é cada vez mais comum a existência de companhias que utilizam o mesmo complexo industrial para a produção de diversos coprodutos ou subprodutos, muitas vezes com a utilização das mesmas matérias-primas, máquinas e mão-de-obra. Esse fenômeno ocorre principalmente nos seguintes setores industriais: químico e petroquímico, refinarias de petróleo, farmacêutico, usinas de processamento de produtos agrícolas, setor alimentício, metalúrgico, mineração, fertilizantes etc. A utilização da mesma planta industrial – ou parte dela – tem representado um grande desafio para os gestores das organizações, para os profissionais da contabilidade de custos gerencial e fiscal, bem como para os fiscais e auditores. Sem dúvida, nos modernos ambientes industriais verticalizados, tornam-se significativamente mais complexas e desafiadoras as atividades envolvendo a apuração dos custos de produção de cada produto – ou linha de produto – para fins de avaliação de estoque, auxílio na determinação dos preços de vendas, análise das margens de lucratividade, do ponto de equilíbrio, fixação dos preços de transferências internas para análise do desempenho divisional etc. Conceitos Produção em conjunto: entende-se por produção em conjunto a fabricação de diversos produtos a partir de uma mesma matéria-prima, comum a todos os produtos acabados. Por exemplo, uma refinaria de petróleo e derivados inicia seu processo produtivo com a utilização do petróleo bruto, sua matéria-prima básica. A partir de certo ponto do processo produtivo – o chamado ponto de separação -, cessa o processamento em conjunto, iniciando, então, a produção independente de diversos produtos

derivados, como gasolina, querosene, óleo diesel, graxas, óleos e resinas lubrificantes, emulsão asfáltica, thiner, benzina, GLP etc. A ocorrência da produção em conjunto é mais comum nas empresas de produção contínua. Podem ocorrer, também, nas empresas que produzem por encomenda. Por exemplo, nas produtoras de móveis de madeira por encomenda, que, a partir de um único lote de toras, podem fabricar peças de diferentes tipos e qualidade. Ponto de separação: É o ponto – ou etapa – do processo produtivo no qual cessa o processamento industrial em conjunto. A partir do ponto de separação, os derivados podem ser vendidos no estado de bruto ou submetidos a outros processos específicos de industrialização. Por exemplo, em uma refinaria, a gasolina derivada do refino do petróleo bruto pode ser vendida no estado ou ser novamente industrializada, para a obtenção de combustíveis especiais para aeronaves, embarcações e veículos especiais. Custos Conjunto: São os custos de produção – matérias-primas, mão-de-obra, depreciação e outros custos indiretos – ocorridos do início até o ponto de separação dos processos em conjunto.

Classificação dos produtos Dependendo do tipo de indústria, os produtos surgidos de uma mesma matéria-prima podem ser classificados em: Co-produtos: são os próprios produtos principais, que contribuem substancialmente para o faturamento total da empresa, gerados a partir de uma mesma matéria-prima. De um mesmo lote de toras de madeira de lei, uma serraria pode produzir diversos coprodutos, como vigas, pranchas, ripas, portas, rodapés, caibros, sarrafos, tacos, batentes, vigas etc. De um mesmo lote de resinas de PVC, uma indústria de plásticos pode gerar canos, tubos, conexões, caixas etc. Subprodutos: produtos que surgem naturalmente do processo de produção dos co-produtos. São, normalmente, vendidos, mas seu faturamento é quase sempre irrelevante em relação ao faturamento total da empresa. O surgimento dos subprodutos decorre da evolução tecnológica dos processos produtivos, que permite o aproveitamento, em nível comercial, de parte das sobras ocorridas na produção. Por exemplo, o vinhoto resultante do processamento da cana-de-açúcar nas usinas, era, até recentemente, considerado como um lixo poluente dos rios e lagos. Atualmente, as usinas já estão reaproveitando comercialmente tais resíduos para a fabricação de fertilizantes.

Um outro exemplo: as sobras nos frigoríficos, que até recentemente eram incineradas ou jogadas no lixo, agora são exploradas comercialmente para a fabricação de ração animal. Devido a essa característica de pequena participação nas receitas da empresa e também ao fato de se originarem de desperdícios, deixam de ser considerados produtos propriamente ditos. Se o fossem, precisariam receber uma parcela dos custos da produção. Mas isso pode provocar até situações ridículas, como a de custearmos aparas, limalhas, serragens etc.; tornase então preferível a adoção do critério de nada lhes ser atribuído. Surge daí o problema de como avaliarmos esses estoques de subprodutos e de como contabilizarmos suas vendas. O procedimento mais correto é o de considerarmos a receita originada de sua venda como redução do custo de produção da empresa. Como pode ocorrer de o subproduto surgido num período só ser vendido em um período seguinte, há a necessidade de se proceder um acerto para que dos custos de um exercício não seja deduzida a venda de itens originados em exercício anterior. Deveria o subproduto surgido em cada período ser sempre considerado como redução do custo de produção desse mesmo período. A técnica é, portanto, de se proceder a essa redução, considerando-se o valor de venda como a própria medida do montante do estoque do subproduto. Por exemplo, se os Custos de Produção de um período forem de $17.000.000 e surgirem nele 460 kgs de subprodutos cujo valor de venda é de $46.000, faremos o seguinte lançamento: Débito: Estoques de Subprodutos Crédito: Custos de Produção $46.000 Por conseguinte, quando o subproduto for vendido, haverá apenas a troca de um item estocado por um ativo monetário; só aparecerá resultado (lucro ou prejuízo) na venda se a negociação for por valor diferente dos $46.000, mas normalmente essa diferença é pequeníssima. Mesmo porque, se o valor começar a flutuar muito, o melhor é não mais tratar o item como subproduto, e sim como sucata.

Sucatas: também conhecidas como sobras, pedaços, resíduos e aparas. Tratam-se de produtos que podem ou não surgir do processo de produção normal, assim como podem ser compostos de co-produtos ou subprodutos rejeitados, ou mesmo de um lote de materiais reprovados pelo controle de qualidade. Na maioria das vezes, as sucatas fazem parte do processo produtivo e não há como evitá-las. Exemplo de sobras de matérias-primas: uma editora de livros utiliza bobinas de 500 quilos, de acordo com as especificações de suas impressora. No entanto, o volume de livros programado para a utilização do papel contido em determinada bobina irá consumir apenas 480 quilos de papel. Por problema de programação das máquinas, torna-se inviável, técnica e economicamente falando, o reaproveitamento da sobra de 20 quilos que ocorrerá nessa bobina. Portanto, essa sobra de 20 quilos será considerada como aparas de papel, e como tal será vendida para os sucateiros ou para as gráficas de menor porte.

Outro exemplo de aparas: uma indústria metalúrgica utiliza, em seu processo produtivo, chapas de aço de 0,60 cm por 1,0 m, da qual aproveita apenas 0,50 cm por 0,90 no corte e prensagem das peças. Evidentemente, em cada chapa ocorrerá uma perda inevitável, que será controlada como aparas de metal. Assim, podemos afirmar que sucatas são aqueles itens cuja venda á esporádica e realizada por valor não previsível na data em que surgem na produção. Por isso, não só não recebem custos, como também não têm sua eventual receita considerada como diminuição dos custos de produção. Mesmo que existam em quantidade razoáveis na empresa, não aparecem como estoque na Contabilidade. Quando ocorrer sua venda, têm sua receita considerada como Outras Receitas Operacionais. As sucatas, que podem ou não ser decorrência normal do processo de produção, não tem valor de venda ou condições de negociabilidade boas. Os Co-produtos são os próprios produtos principais, só que assim chamados porque nascidos de uma mesma matéria-prima. São os que substancialmente respondem pelo faturamento da empresa. Para a Contabilidade, as Sucatas não recebem atribuição de nenhum custo, mesmo que elas sejam inerentes ao processo e surjam como itens normais em uma produção contínua, exatamente pelos problemas relativos a sua potencialidade de obtenção de receita. Quando são vendidas, têm suas receitas registradas como Rendas Eventuais em Outras Receitas Operacionais. Até que sejam negociadas, permanecem fora da Contabilidade. Apropriação dos Custos Conjuntos aos Co-Produtos Comprado o boi por um preço, digamos de $46,00 por arroba (15 kg), quanto atribuir desse custo mais os decorrentes da matança e do corte a cada tipo de co-produto? Quanto é o custo por quilo do filé, de alcatra, das vísceras, dos pés etc.? Comprado o petróleo, quanto ratear de seu custo mais o do processamento para cada co-produto? Esse problema é mais difícil de ser resolvido que o da apropriação dos Custos Indiretos aos diversos produtos elaborados. Para estes existem alguns critérios que, apesar de conterem certa arbitrariedade, implicam o uso de algum tipo de análise quanto ao relacionamento entre custos e produtos, como horas-máquinas, valor da mão-de-obra direta, tempo total de execução etc. Se tivéssemos, por exemplo, milho, de que forma efetuar a divisão, se todos os co-produtos podem surgir em função da agem da matéria-prima por um único setor da fábrica? Vamos efetuá-la por tempo? Ou pelo mesmo valor por quilo produzido? Basta lembrar que, se em vez de milho, tivéssemos boi, teríamos o mesmo custo por quilo para o filé e para as vísceras, podendo até ocorrer de o preço de venda ser inferior ao custo. Vamos então alocar por preço de venda? Esse critério (o mais utilizado, diga-se de agem) seria justo se fosse verdadeira a idéia de que o item de mais alto valor é o que custo mais; mas isso não é verdade, já que preço tende a ser mais função de demanda e oferta de que custo de produção. Enfim, quaisquer que sejam os critérios de alocação, pode-se sempre dizer que são muito mais arbitrários do que aqueles vistos até agora em termos de rateios de Custos Indiretos. E neste rateio dos Custos Conjuntos entram até os custos diretos (matéria-prima e mão-de-obra direta, principalmente).

Do ponto de vista istrativo, quer gerencial ou de controle, essas alocações são de todo irrelevante, já que para decisões interessam apenas os valores de receita total dos co-produtos contra o custo total de obtê-los, pois não se consegue normalmente chegar a um co-produto sem obter o outro, e para controle são mais importante os custos por operação, atividade, centro de custos etc., do que por produto. Mas como é necessário, do ponto de vista de Custos para Avaliação de Estoques, obter-se um critério para a apropriação a fim de que se possam valorar os ativos e os resultados, façamos uma breve análise das principais fórmulas existentes. (Se uma empresa não tem estoques de seus Co-produtos, não precisa simplesmente fazer a atribuição, pois todos os custos irão para o Resultado).

Principais Critérios de Apropriação dos Custos Conjuntos a) Método do Valor de Mercado Este método é o mais utilizado na prática, mais em função da inexistência de outros melhores do que de méritos próprios, já que a alegação de que produtos de maior valor são os que recebem ou têm condições de receber maior custo carece de maior racionalidade. Talvez seu grande mérito esteja no fato de distribuir o resultado de forma homogênea aos Co-produtos. Vejamos um exemplo:

A distribuição dos $45.000.000 de Custo Conjunto feita proporcionalmente à participação do Co-produto na receita fica:

Co-produto A: Co-produto B:

Co-produto C:

Esse resultado nos daria os seguintes custos por quilo: Co-produto A: Co-produto B: Co-produto C: Se quiséssemos efetuar os cálculos com base nas proporções dos preços por quilo em vez de com base nas participações na receita total, chegaríamos ao mesmo resultado; basta verificar que teríamos de obter o custo para B se fosse metade de A, e para C igual à média dos outros dois, e esses são exatamente os valores encontrados.

Pode ocorrer de serem necessários processamentos adicionais a um ou vários dos Coprodutos; esses custos, agora específicos e identificáveis a cada um deles, não são mais parte dos Custos Conjuntos, e por isso não entram mais no nosso tipo de problema, sendo debitados a cada Co-produto especificamente. Ma eles têm um tipo de influência sobre os cálculos que estamos fazendo: o valor de mercado, existente para cada Co-produto, pode ser possível apenas para ele na forma de totalmente acabado ou pode ser encontrado para a fase de semiprocessamento em que se acha. Se existir preço de venda no mercado para a fase em que surgem os Co-produtos, basta fazer como já calculado para obter o custo de cada um; após isso, os custos adicionais lhes serão apropriados individual e especificamente. Se não existir preço de mercado na fase em que aparecem, precisamos de um valor suposto de mercado calculado como sendo o preço de venda menos os custos específicos de término de produção. Se, no exemplo anterior, os dados fossem:

Teríamos:

Por esses valores os Co-produtos seriam contabilizados, e no decorrer de seus processamentos, ser-lhes-iam ainda aplicados os custos adicionais, fazendo com que A chegasse a $20.200.000 do custo total ($16.200.000+$4.000.000) e C a $16.800.000, permanecendo B com os $18.000.000. Os custos unitários, quando totalmente acabados, seriam: A, $367,27; B, $180,00; e C, $280,00.

b) Método dos Volumes Produzidos Esse critério acaba por apropriar custos iguais por unidade de volume elaborado; vejamos:

O produto B está, por esse critério, com custo maior que seu preço de venda de $200/kg. O valor de custo por unidade de cada Co-produto poderia simplesmente ser obtido pela divisão de $45.000.000 por 215.000 kg. Tal método poderia ser válido se os produtos tivessem características muito semelhantes entre si, inclusive não muita divergência em seus preços de mercado.

c) Método da Igualdade do Lucro Bruto Já que qualquer critério é arbitrário, poder-se-ia distribuir o Custo Conjunto de tal forma que cada produto tivesse o mesmo lucro bruto por unidade. Ainda usamos o mesmo exemplo: 1) Se não existissem os custos adicionais dos Co-produtos A e C: Receita total $60.000.000 (-) Custos total conjunto $45.000.000 Lucro bruto total $15.000.000

Lucro Bruto por kg: Logo, 2) Se existissem os custos adicionais dos produtos A e C: Receita total $60.000.000 (-) Custo total conjunto $45.000.000 (-) Custo adicional $10.000.000 Lucro bruto total $ 5.000.000 Que dá $23,26/kg. Também seria possível fazer-se um cálculo em que o lucro bruto não fosse igual em reais por unidades de cada Co-produto, e sim igual percentualmente sobre o preço de venda de cada um; caso não existissem custos adicionais, os valores obtidos seriam iguais ao do primeiro método discutido (Valor de Mercado). d) Método das Ponderações Uma forma também subjetiva, mas às vezes de bons resultados, é a de se ponderar cada Coproduto em termos de grau de dificuldade, importância, facilidade de venda etc. de cada um. Poderíamos, por exemplo, chegar à conclusão de que, ainda no mesmo exemplo, deveríamos apropriar custos de tal forma que cada unidade de A equivalesse ao número índice 100, cada unidade de B a 40 e cada uma de C a 65. Teríamos:

Inúmeros outros métodos poderiam ser usados; devido à arbitrariedade inerente a cada um deles, deixamos de discuti-los.

Como calcular os custos na produção conjunta Utilização A produção conjunta é um processo de produção que gera dois ou mais produtos simultaneamente. Um processo de produção pode render co-produtos e subprodutos (materiais residuais). É possível calcular os custos de tais produtos por meio de um cálculo de custos do material não relacionado à ordem. Os co-produtos são avaliados de maneira diferente, dependendo de serem co-produtos ou subprodutos.

Pré-requisitos Os pré-requisitos para a produção conjunta são atendidos nos dados mestre (mestre de materiais e lista técnica):

Para co-produtos, o código Co-produto é definido no mestre de materiais. Na lista técnica do co-produto principal, os subprodutos são representados como itens com valores negativos. O código Co-produto também é definido para os co-produtos na lista técnica do co-produto principal.

Conjunto de funções Os custos de co-produtos são calculados por meio de versões de produção. Essas versões são processadas e armazenadas na visão de cálculo de custos do mestre de materiais. Para obter mais informações, consultar Controle da estrutura quantitativa na produção conjunta. A maneira como os custos são calculados depende se o produto é um co-produto ou um subproduto. Os custos para co-produtos são calculados por meio do método de repartição e para subprodutos é usado o método do valor residual. Entretanto, é necessário observar que os co-produtos designados como co-produtos de preço fixo são avaliados de acordo com o método do valor residual. Os custos de co-produtos e subprodutos de preço fixo são subtraídos dos custos globais. Se for usada uma tarifa do mestre de materiais, esse valor pode ser controlado em um único elemento de custo. Se um co-produto ou subproduto de preço fixo tiver seu próprio cálculo de custos, a estratificação de custos do cálculo de custos é considerada quando os custos são deduzidos dos custos globais. No processo, os custos em um elemento de custo são deduzidos dos custos globais no elemento de custo ao qual pertence. Após os custos para subprodutos e para co-produtos de preço fixo terem sido considerados, os custos globais do processo de produção são repartidos para todos os elementos de custo para os co-produtos. Os coeficientes de equivalência são usados para o processo de repartição. Um esquema de repartição fica disponível para repartir os custos. Cada versão de produção pode ter seu próprio esquema de repartição. O esquema de repartição é atualizado na visão de cálculo de custos, no mestre de materiais. É criada uma estratificação de custos para cada co-produto avaliado de um processo de produção. A estratificação de custos é criada quando o esquema de repartição é aplicado aos custos globais do processo. O sistema também cria uma especificação do item e uma lista técnica multinível avaliada. Quando o resultado do cálculo de custos de um co-produto é exibido, os outros co-produtos

são representados como linhas individuais com a categoria de item A. Nesses itens de categoria A, a quantidade produzida do co-produto tem uma quantidade negativa e um valor negativo. O valor negativo é igual à parte do custo do co-produto que foi calculada pelo esquema de repartição. Os subprodutos são exibidos como itens de categoria M, também com quantidades e valores negativos.

Para obter mais informações, consultar as seguintes seções no Sistema de informação de controlling de custos do produto da Biblioteca SAP: o o o

Sistema de informação CO-PC Funções da produção conjunta Relatórios do planejamento de custos do produto

Para avaliar o co-produto por meio da receita de um material de processo, é necessário criar uma visão de cálculo de custos para o material de processo. Para materiais de processo (tipo de material PROC), as informações são gravadas na visão de cálculo de custos do mestre de materiais a ser usada durante o cálculo de custos dos co-produtos:

Para a aplicação de custos indiretos aos co-produtos, usa-se o grupo de custos indiretos do mestre de materiais do material de processo. (Os grupos de custos indiretos no mestre de materiais do co-produto não estão incluídos neste caso). O tamanho do lote para cálculo de custos do material de processo é usado quando se calculam os custos dos co-produtos.

Para calcular a determinação WIP e os desvios, todos os co-produtos devem ser avaliados (não apenas o co-produto principal) e o cálculo de custos deve ser gravado. Para obter mais informações, consultar Características especiais na produção conjunta na contabilidade de objetos de custo.

Custos conjuntos

Produção conjunta

Co-produtos, sub-produtos e sucatas

Tratamento contábil dos custos da produção conjunta

Métodos de alocação dos custos conjuntos

Valor das vendas no ponto de separação

Unidades físicas

CUSTOS CONJUNTOS Com o desenvolvimento das atividades empresariais, é cada vez mais comum a existência de companhias que utilizam o mesmo complexo industrial para a produção de diversos coprodutos ou subprodutos, muitas vezes com a utilização das mesmas matérias-primas, máquinas e mão-de-obra. Esse fenômeno ocorre principalmente nos seguintes setores industriais: químico e petroquímico, refinarias de petróleo, farmacêutico, usinas de processamento de produtos agrícolas, setor alimentício, metalúrgico, mineração, fertilizantes etc. A utilização da mesma planta industrial – ou parte dela – tem representado um grande desafio para os gestores das organizações, para os profissionais da contabilidade de custos gerencial e fiscal, bem como para os fiscais e auditores. Sem dúvida, nos modernos ambientes industriais verticalizados, tornam-se significativamente mais complexas e desafiadoras as atividades envolvendo a apuração dos custos de produção de cada produto – ou linha de produto – para fins de avaliação de estoque, auxílio na determinação dos preços de vendas, análise das margens de lucratividade, do ponto de equilíbrio, fixação dos preços de transferências internas para análise do desempenho divisional etc. Conceitos Produção em conjunto: entende-se por produção em conjunto a fabricação de diversos produtos a partir de uma mesma matéria-prima, comum a todos os produtos acabados. Por exemplo, uma refinaria de petróleo e derivados inicia seu processo produtivo com a utilização do petróleo bruto, sua matéria-prima básica. A partir de certo ponto do processo produtivo – o chamado ponto de separação -, cessa o processamento em conjunto, iniciando, então, a produção independente de diversos produtos

derivados, como gasolina, querosene, óleo diesel, graxas, óleos e resinas lubrificantes, emulsão asfáltica, thiner, benzina, GLP etc. A ocorrência da produção em conjunto é mais comum nas empresas de produção contínua. Podem ocorrer, também, nas empresas que produzem por encomenda. Por exemplo, nas produtoras de móveis de madeira por encomenda, que, a partir de um único lote de toras, podem fabricar peças de diferentes tipos e qualidade. Ponto de separação: É o ponto – ou etapa – do processo produtivo no qual cessa o processamento industrial em conjunto. A partir do ponto de separação, os derivados podem ser vendidos no estado de bruto ou submetidos a outros processos específicos de industrialização. Por exemplo, em uma refinaria, a gasolina derivada do refino do petróleo bruto pode ser vendida no estado ou ser novamente industrializada, para a obtenção de combustíveis especiais para aeronaves, embarcações e veículos especiais. Custos Conjunto: São os custos de produção – matérias-primas, mão-de-obra, depreciação e outros custos indiretos – ocorridos do início até o ponto de separação dos processos em conjunto.

Classificação dos produtos Dependendo do tipo de indústria, os produtos surgidos de uma mesma matéria-prima podem ser classificados em: Co-produtos: são os próprios produtos principais, que contribuem substancialmente para o faturamento total da empresa, gerados a partir de uma mesma matéria-prima. De um mesmo lote de toras de madeira de lei, uma serraria pode produzir diversos coprodutos, como vigas, pranchas, ripas, portas, rodapés, caibros, sarrafos, tacos, batentes, vigas etc. De um mesmo lote de resinas de PVC, uma indústria de plásticos pode gerar canos, tubos, conexões, caixas etc. Subprodutos: produtos que surgem naturalmente do processo de produção dos co-produtos. São, normalmente, vendidos, mas seu faturamento é quase sempre irrelevante em relação ao faturamento total da empresa. O surgimento dos subprodutos decorre da evolução tecnológica dos processos produtivos, que permite o aproveitamento, em nível comercial, de parte das sobras ocorridas na produção. Por exemplo, o vinhoto resultante do processamento da cana-de-açúcar nas usinas, era, até recentemente, considerado como um lixo poluente dos rios e lagos. Atualmente, as usinas já estão reaproveitando comercialmente tais resíduos para a fabricação de fertilizantes.

Um outro exemplo: as sobras nos frigoríficos, que até recentemente eram incineradas ou jogadas no lixo, agora são exploradas comercialmente para a fabricação de ração animal. Devido a essa característica de pequena participação nas receitas da empresa e também ao fato de se originarem de desperdícios, deixam de ser considerados produtos propriamente ditos. Se o fossem, precisariam receber uma parcela dos custos da produção. Mas isso pode provocar até situações ridículas, como a de custearmos aparas, limalhas, serragens etc.; tornase então preferível a adoção do critério de nada lhes ser atribuído. Surge daí o problema de como avaliarmos esses estoques de subprodutos e de como contabilizarmos suas vendas. O procedimento mais correto é o de considerarmos a receita originada de sua venda como redução do custo de produção da empresa. Como pode ocorrer de o subproduto surgido num período só ser vendido em um período seguinte, há a necessidade de se proceder um acerto para que dos custos de um exercício não seja deduzida a venda de itens originados em exercício anterior. Deveria o subproduto surgido em cada período ser sempre considerado como redução do custo de produção desse mesmo período. A técnica é, portanto, de se proceder a essa redução, considerando-se o valor de venda como a própria medida do montante do estoque do subproduto. Por exemplo, se os Custos de Produção de um período forem de $17.000.000 e surgirem nele 460 kgs de subprodutos cujo valor de venda é de $46.000, faremos o seguinte lançamento: Débito: Estoques de Subprodutos Crédito: Custos de Produção $46.000 Por conseguinte, quando o subproduto for vendido, haverá apenas a troca de um item estocado por um ativo monetário; só aparecerá resultado (lucro ou prejuízo) na venda se a negociação for por valor diferente dos $46.000, mas normalmente essa diferença é pequeníssima. Mesmo porque, se o valor começar a flutuar muito, o melhor é não mais tratar o item como subproduto, e sim como sucata.

Sucatas: também conhecidas como sobras, pedaços, resíduos e aparas. Tratam-se de produtos que podem ou não surgir do processo de produção normal, assim como podem ser compostos de co-produtos ou subprodutos rejeitados, ou mesmo de um lote de materiais reprovados pelo controle de qualidade. Na maioria das vezes, as sucatas fazem parte do processo produtivo e não há como evitá-las. Exemplo de sobras de matérias-primas: uma editora de livros utiliza bobinas de 500 quilos, de acordo com as especificações de suas impressora. No entanto, o volume de livros programado para a utilização do papel contido em determinada bobina irá consumir apenas 480 quilos de papel. Por problema de programação das máquinas, torna-se inviável, técnica e economicamente falando, o reaproveitamento da sobra de 20 quilos que ocorrerá nessa bobina. Portanto, essa sobra de 20 quilos será considerada como aparas de papel, e como tal será vendida para os sucateiros ou para as gráficas de menor porte.

Outro exemplo de aparas: uma indústria metalúrgica utiliza, em seu processo produtivo, chapas de aço de 0,60 cm por 1,0 m, da qual aproveita apenas 0,50 cm por 0,90 no corte e prensagem das peças. Evidentemente, em cada chapa ocorrerá uma perda inevitável, que será controlada como aparas de metal. Assim, podemos afirmar que sucatas são aqueles itens cuja venda á esporádica e realizada por valor não previsível na data em que surgem na produção. Por isso, não só não recebem custos, como também não têm sua eventual receita considerada como diminuição dos custos de produção. Mesmo que existam em quantidade razoáveis na empresa, não aparecem como estoque na Contabilidade. Quando ocorrer sua venda, têm sua receita considerada como Outras Receitas Operacionais. As sucatas, que podem ou não ser decorrência normal do processo de produção, não tem valor de venda ou condições de negociabilidade boas. Os Co-produtos são os próprios produtos principais, só que assim chamados porque nascidos de uma mesma matéria-prima. São os que substancialmente respondem pelo faturamento da empresa. Para a Contabilidade, as Sucatas não recebem atribuição de nenhum custo, mesmo que elas sejam inerentes ao processo e surjam como itens normais em uma produção contínua, exatamente pelos problemas relativos a sua potencialidade de obtenção de receita. Quando são vendidas, têm suas receitas registradas como Rendas Eventuais em Outras Receitas Operacionais. Até que sejam negociadas, permanecem fora da Contabilidade. Apropriação dos Custos Conjuntos aos Co-Produtos Comprado o boi por um preço, digamos de $46,00 por arroba (15 kg), quanto atribuir desse custo mais os decorrentes da matança e do corte a cada tipo de co-produto? Quanto é o custo por quilo do filé, de alcatra, das vísceras, dos pés etc.? Comprado o petróleo, quanto ratear de seu custo mais o do processamento para cada co-produto? Esse problema é mais difícil de ser resolvido que o da apropriação dos Custos Indiretos aos diversos produtos elaborados. Para estes existem alguns critérios que, apesar de conterem certa arbitrariedade, implicam o uso de algum tipo de análise quanto ao relacionamento entre custos e produtos, como horas-máquinas, valor da mão-de-obra direta, tempo total de execução etc. Se tivéssemos, por exemplo, milho, de que forma efetuar a divisão, se todos os co-produtos podem surgir em função da agem da matéria-prima por um único setor da fábrica? Vamos efetuá-la por tempo? Ou pelo mesmo valor por quilo produzido? Basta lembrar que, se em vez de milho, tivéssemos boi, teríamos o mesmo custo por quilo para o filé e para as vísceras, podendo até ocorrer de o preço de venda ser inferior ao custo. Vamos então alocar por preço de venda? Esse critério (o mais utilizado, diga-se de agem) seria justo se fosse verdadeira a idéia de que o item de mais alto valor é o que custo mais; mas isso não é verdade, já que preço tende a ser mais função de demanda e oferta de que custo de produção. Enfim, quaisquer que sejam os critérios de alocação, pode-se sempre dizer que são muito mais arbitrários do que aqueles vistos até agora em termos de rateios de Custos Indiretos. E neste rateio dos Custos Conjuntos entram até os custos diretos (matéria-prima e mão-de-obra direta, principalmente).

Do ponto de vista istrativo, quer gerencial ou de controle, essas alocações são de todo irrelevante, já que para decisões interessam apenas os valores de receita total dos co-produtos contra o custo total de obtê-los, pois não se consegue normalmente chegar a um co-produto sem obter o outro, e para controle são mais importante os custos por operação, atividade, centro de custos etc., do que por produto. Mas como é necessário, do ponto de vista de Custos para Avaliação de Estoques, obter-se um critério para a apropriação a fim de que se possam valorar os ativos e os resultados, façamos uma breve análise das principais fórmulas existentes. (Se uma empresa não tem estoques de seus Co-produtos, não precisa simplesmente fazer a atribuição, pois todos os custos irão para o Resultado).

Principais Critérios de Apropriação dos Custos Conjuntos a) Método do Valor de Mercado Este método é o mais utilizado na prática, mais em função da inexistência de outros melhores do que de méritos próprios, já que a alegação de que produtos de maior valor são os que recebem ou têm condições de receber maior custo carece de maior racionalidade. Talvez seu grande mérito esteja no fato de distribuir o resultado de forma homogênea aos Co-produtos. Vejamos um exemplo:

A distribuição dos $45.000.000 de Custo Conjunto feita proporcionalmente à participação do Co-produto na receita fica:

Co-produto A: Co-produto B:

Co-produto C:

Esse resultado nos daria os seguintes custos por quilo: Co-produto A: Co-produto B: Co-produto C: Se quiséssemos efetuar os cálculos com base nas proporções dos preços por quilo em vez de com base nas participações na receita total, chegaríamos ao mesmo resultado; basta verificar que teríamos de obter o custo para B se fosse metade de A, e para C igual à média dos outros dois, e esses são exatamente os valores encontrados.

Pode ocorrer de serem necessários processamentos adicionais a um ou vários dos Coprodutos; esses custos, agora específicos e identificáveis a cada um deles, não são mais parte dos Custos Conjuntos, e por isso não entram mais no nosso tipo de problema, sendo debitados a cada Co-produto especificamente. Ma eles têm um tipo de influência sobre os cálculos que estamos fazendo: o valor de mercado, existente para cada Co-produto, pode ser possível apenas para ele na forma de totalmente acabado ou pode ser encontrado para a fase de semiprocessamento em que se acha. Se existir preço de venda no mercado para a fase em que surgem os Co-produtos, basta fazer como já calculado para obter o custo de cada um; após isso, os custos adicionais lhes serão apropriados individual e especificamente. Se não existir preço de mercado na fase em que aparecem, precisamos de um valor suposto de mercado calculado como sendo o preço de venda menos os custos específicos de término de produção. Se, no exemplo anterior, os dados fossem:

Teríamos:

Por esses valores os Co-produtos seriam contabilizados, e no decorrer de seus processamentos, ser-lhes-iam ainda aplicados os custos adicionais, fazendo com que A chegasse a $20.200.000 do custo total ($16.200.000+$4.000.000) e C a $16.800.000, permanecendo B com os $18.000.000. Os custos unitários, quando totalmente acabados, seriam: A, $367,27; B, $180,00; e C, $280,00.

b) Método dos Volumes Produzidos Esse critério acaba por apropriar custos iguais por unidade de volume elaborado; vejamos:

O produto B está, por esse critério, com custo maior que seu preço de venda de $200/kg. O valor de custo por unidade de cada Co-produto poderia simplesmente ser obtido pela divisão de $45.000.000 por 215.000 kg. Tal método poderia ser válido se os produtos tivessem características muito semelhantes entre si, inclusive não muita divergência em seus preços de mercado.

c) Método da Igualdade do Lucro Bruto Já que qualquer critério é arbitrário, poder-se-ia distribuir o Custo Conjunto de tal forma que cada produto tivesse o mesmo lucro bruto por unidade. Ainda usamos o mesmo exemplo: 1) Se não existissem os custos adicionais dos Co-produtos A e C: Receita total $60.000.000 (-) Custos total conjunto $45.000.000 Lucro bruto total $15.000.000

Lucro Bruto por kg: Logo, 2) Se existissem os custos adicionais dos produtos A e C: Receita total $60.000.000 (-) Custo total conjunto $45.000.000 (-) Custo adicional $10.000.000 Lucro bruto total $ 5.000.000 Que dá $23,26/kg. Também seria possível fazer-se um cálculo em que o lucro bruto não fosse igual em reais por unidades de cada Co-produto, e sim igual percentualmente sobre o preço de venda de cada um; caso não existissem custos adicionais, os valores obtidos seriam iguais ao do primeiro método discutido (Valor de Mercado). d) Método das Ponderações Uma forma também subjetiva, mas às vezes de bons resultados, é a de se ponderar cada Coproduto em termos de grau de dificuldade, importância, facilidade de venda etc. de cada um. Poderíamos, por exemplo, chegar à conclusão de que, ainda no mesmo exemplo, deveríamos apropriar custos de tal forma que cada unidade de A equivalesse ao número índice 100, cada unidade de B a 40 e cada uma de C a 65. Teríamos:

Inúmeros outros métodos poderiam ser usados; devido à arbitrariedade inerente a cada um deles, deixamos de discuti-los.

Como calcular os custos na produção conjunta Utilização A produção conjunta é um processo de produção que gera dois ou mais produtos simultaneamente. Um processo de produção pode render co-produtos e subprodutos (materiais residuais). É possível calcular os custos de tais produtos por meio de um cálculo de custos do material não relacionado à ordem. Os co-produtos são avaliados de maneira diferente, dependendo de serem co-produtos ou subprodutos.

Pré-requisitos Os pré-requisitos para a produção conjunta são atendidos nos dados mestre (mestre de materiais e lista técnica):

Para co-produtos, o código Co-produto é definido no mestre de materiais. Na lista técnica do co-produto principal, os subprodutos são representados como itens com valores negativos. O código Co-produto também é definido para os co-produtos na lista técnica do co-produto principal.

Conjunto de funções Os custos de co-produtos são calculados por meio de versões de produção. Essas versões são processadas e armazenadas na visão de cálculo de custos do mestre de materiais. Para obter mais informações, consultar Controle da estrutura quantitativa na produção conjunta. A maneira como os custos são calculados depende se o produto é um co-produto ou um subproduto. Os custos para co-produtos são calculados por meio do método de repartição e para subprodutos é usado o método do valor residual. Entretanto, é necessário observar que os co-produtos designados como co-produtos de preço fixo são avaliados de acordo com o método do valor residual. Os custos de co-produtos e subprodutos de preço fixo são subtraídos dos custos globais. Se for usada uma tarifa do mestre de materiais, esse valor pode ser controlado em um único elemento de custo. Se um co-produto ou subproduto de preço fixo tiver seu próprio cálculo de custos, a estratificação de custos do cálculo de custos é considerada quando os custos são deduzidos dos custos globais. No processo, os custos em um elemento de custo são deduzidos dos custos globais no elemento de custo ao qual pertence. Após os custos para subprodutos e para co-produtos de preço fixo terem sido considerados, os custos globais do processo de produção são repartidos para todos os elementos de custo para os co-produtos. Os coeficientes de equivalência são usados para o processo de repartição. Um esquema de repartição fica disponível para repartir os custos. Cada versão de produção pode ter seu próprio esquema de repartição. O esquema de repartição é atualizado na visão de cálculo de custos, no mestre de materiais. É criada uma estratificação de custos para cada co-produto avaliado de um processo de produção. A estratificação de custos é criada quando o esquema de repartição é aplicado aos custos globais do processo. O sistema também cria uma especificação do item e uma lista técnica multinível avaliada. Quando o resultado do cálculo de custos de um co-produto é exibido, os outros co-produtos

são representados como linhas individuais com a categoria de item A. Nesses itens de categoria A, a quantidade produzida do co-produto tem uma quantidade negativa e um valor negativo. O valor negativo é igual à parte do custo do co-produto que foi calculada pelo esquema de repartição. Os subprodutos são exibidos como itens de categoria M, também com quantidades e valores negativos.

Para obter mais informações, consultar as seguintes seções no Sistema de informação de controlling de custos do produto da Biblioteca SAP: o o o

Sistema de informação CO-PC Funções da produção conjunta Relatórios do planejamento de custos do produto

Para avaliar o co-produto por meio da receita de um material de processo, é necessário criar uma visão de cálculo de custos para o material de processo. Para materiais de processo (tipo de material PROC), as informações são gravadas na visão de cálculo de custos do mestre de materiais a ser usada durante o cálculo de custos dos co-produtos:

Para a aplicação de custos indiretos aos co-produtos, usa-se o grupo de custos indiretos do mestre de materiais do material de processo. (Os grupos de custos indiretos no mestre de materiais do co-produto não estão incluídos neste caso). O tamanho do lote para cálculo de custos do material de processo é usado quando se calculam os custos dos co-produtos.

Para calcular a determinação WIP e os desvios, todos os co-produtos devem ser avaliados (não apenas o co-produto principal) e o cálculo de custos deve ser gravado. Para obter mais informações, consultar Características especiais na produção conjunta na contabilidade de objetos de custo.